车用先进高强钢在冶炼、热处理、焊接以及服役过程中,氢会不可避免的进入到先进高强钢内部,导致其发生氢脆并严重恶化力学性能。先进高强钢的氢脆敏感性随着材料强度级别的增加而显著提升,对于抗拉强度超过1000MPa的先进高强钢,其内部少量的氢浓度便会诱发氢致裂纹,发生氢脆断裂。第三代车用先进高强钢QP980的微观组织为马氏体、铁素体以及残余奥氏体,其成分复杂。激光焊接过程中,各微区的微观组织和力学性能发生剧烈变化,因此氢可能会影响QP980激光焊接接头力学性能,进而需要系统而深入地探究氢对接头力学性能的恶化程度并揭示其氢脆断裂机理,为降低接头氢脆敏感性提供基础理论支撑,提高车体安全性能。

基于此,北京航空航天大学机械工程及自动化学院郭伟教授团队通过电化学充氢试验以及慢应变速率拉伸试验系统评估了氢原子对QP980激光焊接接头力学性能的影响,采用双边缺口试验结合EBSD试验分析了接头试样在慢应变速率拉伸试验中氢致裂纹扩展路径并揭示了QP980激光焊接接头氢脆机理。结果表明:接头试样对氢十分敏感,当电化学充氢电流密度为5mA/cm2,充氢时间为5min时,抗拉强度氢脆敏感因子IHE(UTS)为17.3%,断裂总延伸率氢脆敏感因子IHE(TEL)高达84.7%,并且随着电化学充氢时间的增加,接头试样的力学性能持续降低。不完全相变区中扩散氢含量高于接头其他区域,因此充氢后接头试样在不完全相变区发生脆性断裂。充氢接头试样慢应变速率拉伸试验中,在氢促进局部塑性变形(HELP)和氢降低原子间结合力(HEDE)共同作用下,氢致微裂纹萌生于马氏体内部和马氏体/铁素体晶界处;氢致裂纹在接头不完全相变区中的扩展模式为穿晶扩展和沿晶扩展的混合模式。

相关研究成果以“In-depth understanding in the effect of hydrogen on microstructural evolution, mechanical properties and fracture micro-mechanisms of advanced high-strength steels welded joints”为题发表在腐蚀领域权威期刊《Corrosion Science》上。

论文链接:

https://doi.org/10.1016/j.corsci.2024.112112

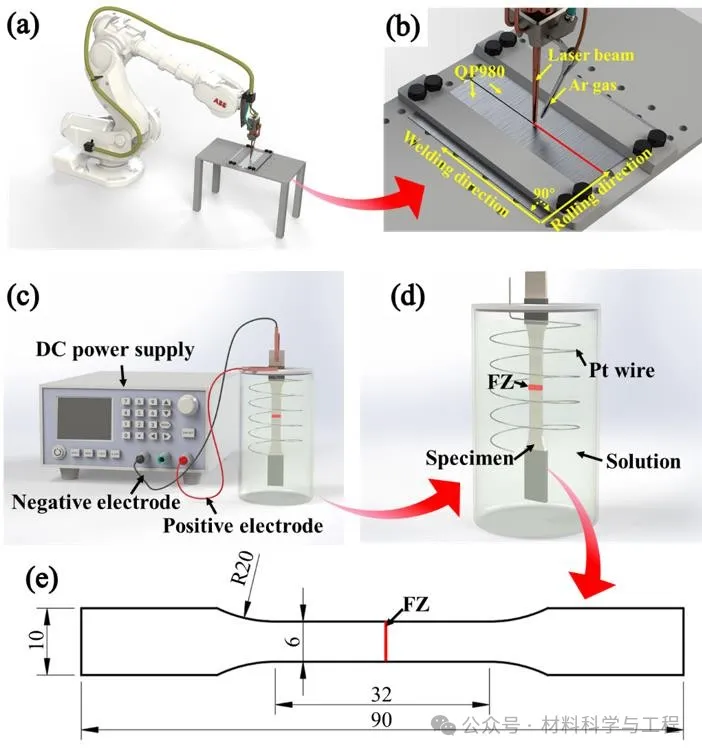

图1 QP980激光焊接及电化学充氢示意图:(a)-(b) 激光焊接示意图;(c)-(e)电化学充氢示意图及试样尺寸

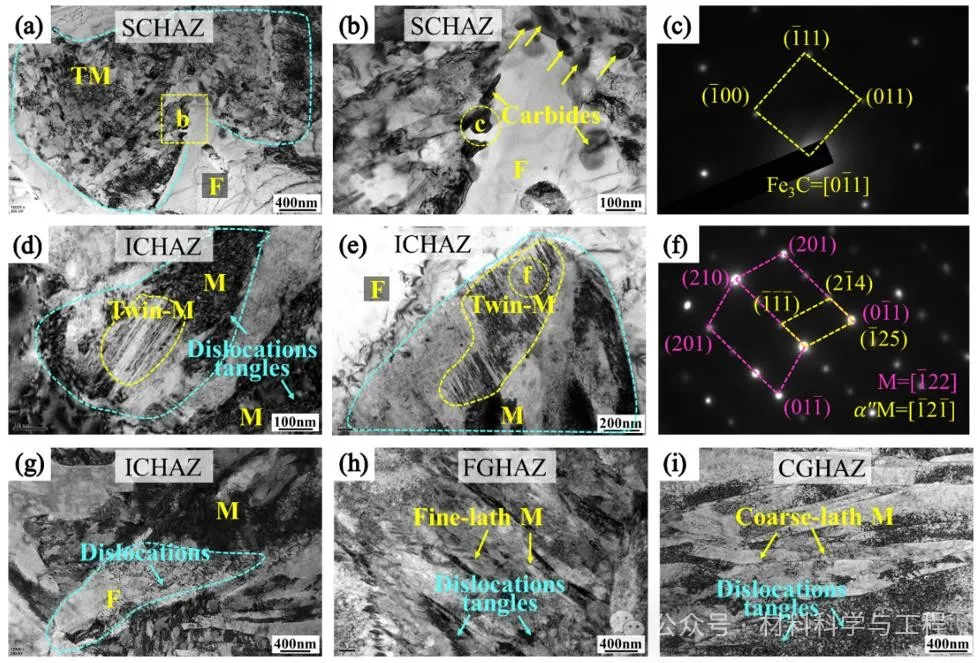

QP980激光焊接接头热影响区各微区因峰值温度及冷却速率的差异导致各微区的微观组织呈现差异性,热影响区由回火区、不完全相变区、细晶区和粗晶区组成。回火区中回火马氏体内部有碳化物的析出,不完全相变区中存在孪晶马氏体,细晶区和粗晶区均为全马氏体组织。

图2 原始QP980激光焊接接头热影响区各微区微观组织:(a)-(c) 回火区及回火马氏体中碳化物;(d)-(g) 不完全相变区及孪晶马氏体;(h) 细晶区;(i)粗晶区

电化学充氢后,接头热影响区各微区的微观组织未发生明显变化。在回火区回火马氏体中仍能观察到析出的碳化物,位于不完全相变区的孪晶马氏体在接头充氢后仍存在。

图3 电化学充氢后QP980激光焊接接头热影响区各微区微观组织:(a)-(c) 回火区及回火马氏体中碳化物;(d)-(g) 不完全相变区及孪晶马氏体;(h) 细晶区;(i)粗晶区

电化学充氢仅5min时,接头试样的抗拉强度和断裂总延伸率便急剧降低,断裂总延伸率氢脆敏感因子IHE(TEL)高达84.7%。随着充氢时间的增加,接头试样的抗拉强度和断裂总延伸率持续降低,可见氢的引入会严重恶化QP980激光焊接接头力学性能,尤其是接头塑性急剧降低。

图4 不同电化学充氢参数下QP980激光焊接接头慢应变速率拉伸试验结果:(a) 工程应力-应变曲线;(b) 力学性能分布直方图

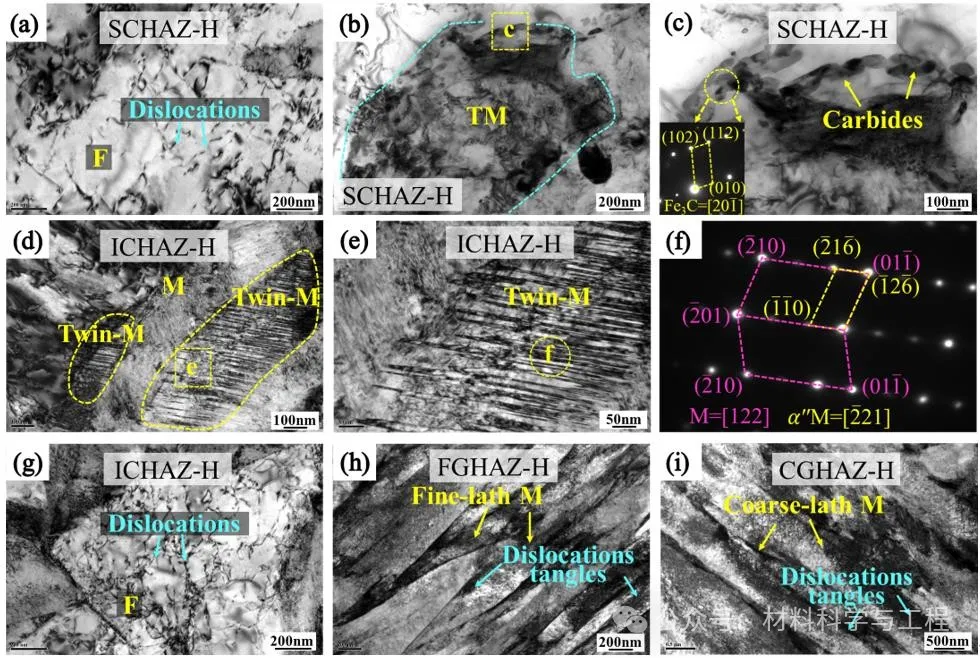

未充氢接头试样在慢应变速率拉伸试验断裂在母材区,微裂纹沿马氏体/铁素体界面萌生占比约为70%,断口分为剪切唇和瞬断区,在剪切唇区域观察到大量韧窝,在瞬断区观察大量撕裂脊,这表明未充氢接头试样在慢应变速率拉伸试验中的断裂模式为韧性断裂。

图5 未充氢接头试样在慢应变速率拉伸试验中断裂位置、微裂纹萌生位置以及断口形貌:(a) 断裂位置;(b)-(d) 断口附近微裂纹萌生位置;(e) 微裂纹萌生位置统计结果;(f)-(j) 断口形貌

接头试样充氢后,断裂位置由母材区转移到不完全相变区,微裂纹萌生于马氏体晶粒内部占比最高(约60%),而萌生于马氏体/铁素体界面占比次之(约35%),其断口主要由脆断区组成,脆断区的微观形貌为准解理。因此,QP980激光焊接接头经电化学充氢后,在慢应变速率拉伸试验中的断裂模式为脆性断裂,这与其断裂总延伸率仅为2.8%相对应。

图6 充氢5 min接头试样慢应变速率拉伸试验中断裂位置、微裂纹萌生位置以及断口形貌:(a) 断裂位置;(b)-(d) 断口附近微裂纹萌生位置;(e) 微裂纹萌生位置统计结果;(f)-(j) 断口形貌

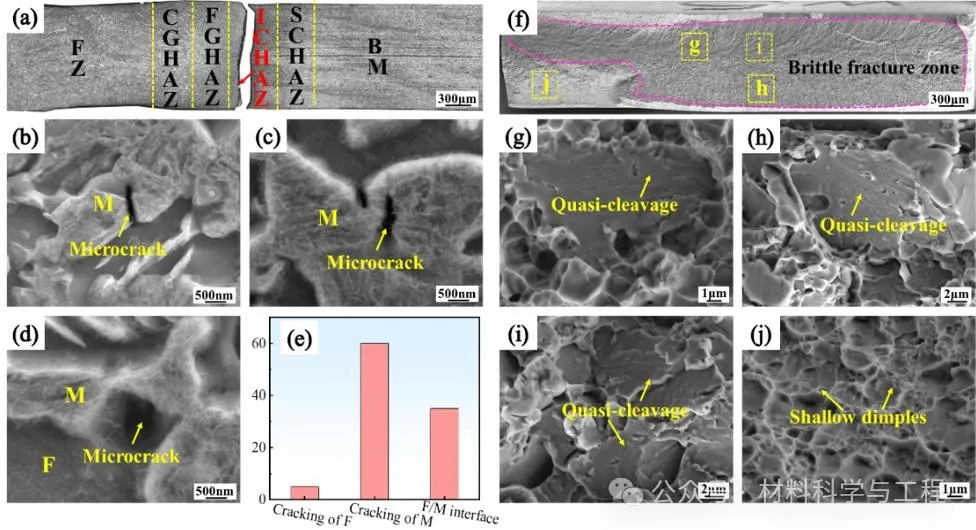

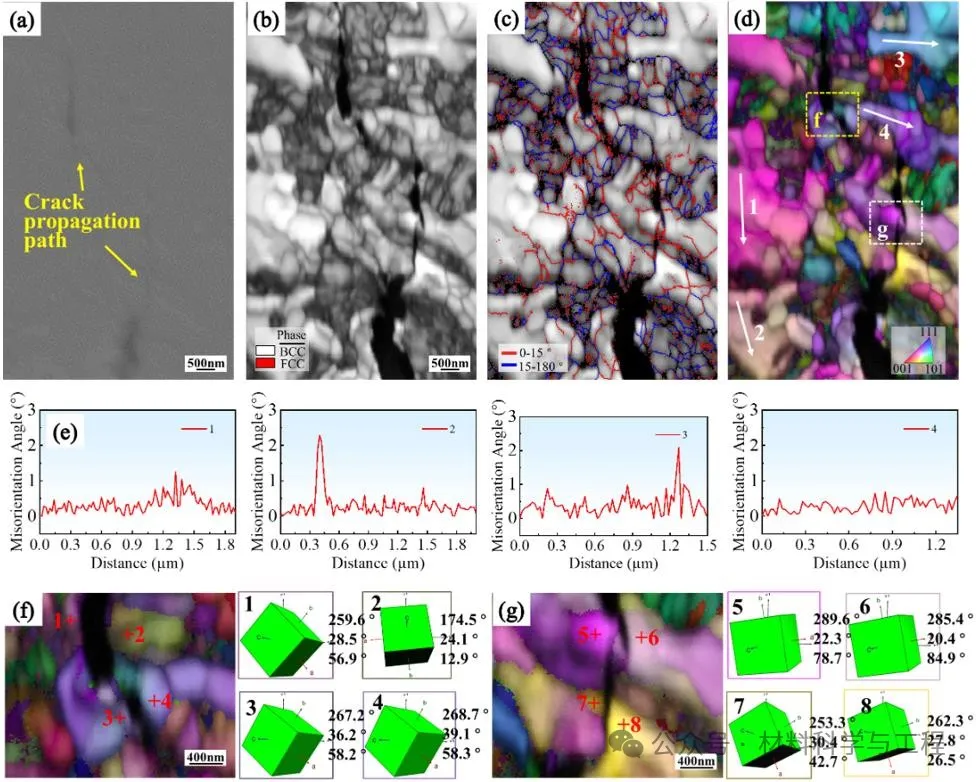

图7为氢致裂纹尖端扩展路径及周围区域的晶体结构特征。原始块状晶粒内部几乎无亚晶界/小角度晶界形成。氢致裂纹周围晶粒内部取向差角度均小于3°,并且块状晶粒内部未出现亚晶界/小角度晶界等。氢致裂纹扩展模式为沿晶扩展(晶粒1和2及晶粒5和6)和穿晶扩展(晶粒1和2及晶粒5和6)。

图7 电化学充氢20 min接头试样在慢应变速率拉伸试验中裂纹尖端周围微观组织演变:(a) 裂纹尖端形貌;(b) IQ+相图;(c) IQ+取向差角度图;(d) 反极图;(e) 图d中晶粒内部取向差角度;(f)-(g) 图d中虚线框区域反极图及晶胞图

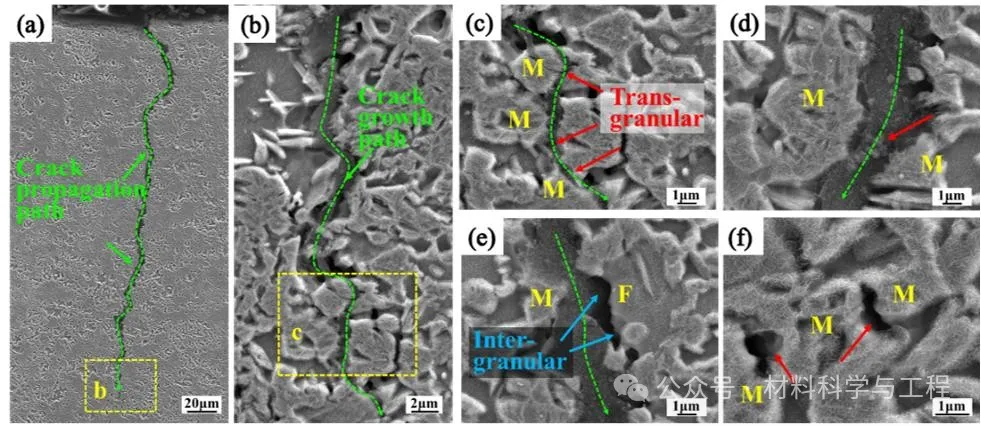

将氢致裂纹扩展路径及裂纹尖端放大后观察到氢致裂纹主要为马氏体穿晶扩展,并伴随少量沿马氏体与铁素体界面沿晶扩展。上述结果表明氢的引入不仅使接头断裂位置由母材转移到不完全相变区,而且改变了接头试样裂纹扩展模式的占比,即由未充氢时裂纹主要为马氏体沿晶扩展改变为充氢后氢致裂纹主要为马氏体穿晶扩展。

图8 电化学充氢20min接头在慢应变速率拉伸试验中裂纹扩展路径及尖端微观形貌:(a) 裂纹扩展宏观形貌;(b) 裂纹微观形貌;(c) 裂纹扩展路径微观形貌;(d)-(e) 裂纹尖端形貌;(f) 裂纹尖端周围区域微裂纹/孔洞形貌

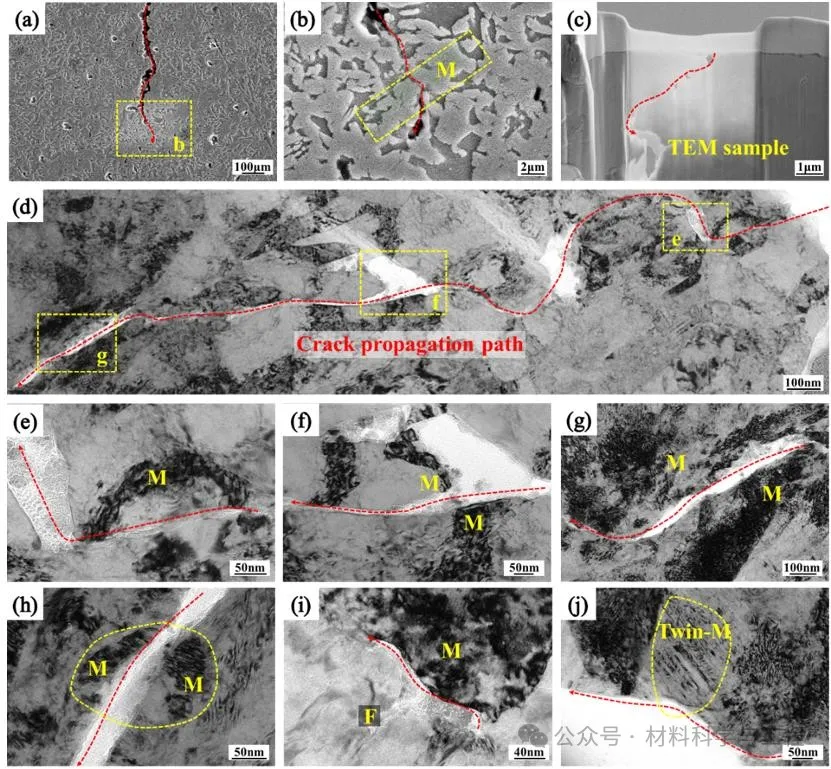

氢致微裂纹在接头不完全相变区主要为穿过马氏体形成穿晶扩展,另外在马氏体与铁素体界面处观察到氢至微裂纹。不完全相变区中孪晶马氏体并未影响氢致微裂纹的扩展,未发现氢致微裂纹穿过孪晶马氏体形成穿晶扩展。

图9 电化学充氢20min接头在慢应变速率拉伸试验中氢致微裂纹扩展路径及微裂纹:(a) 氢致裂纹扩展路径;(b)-(c) TEM试样;(d) 微裂纹

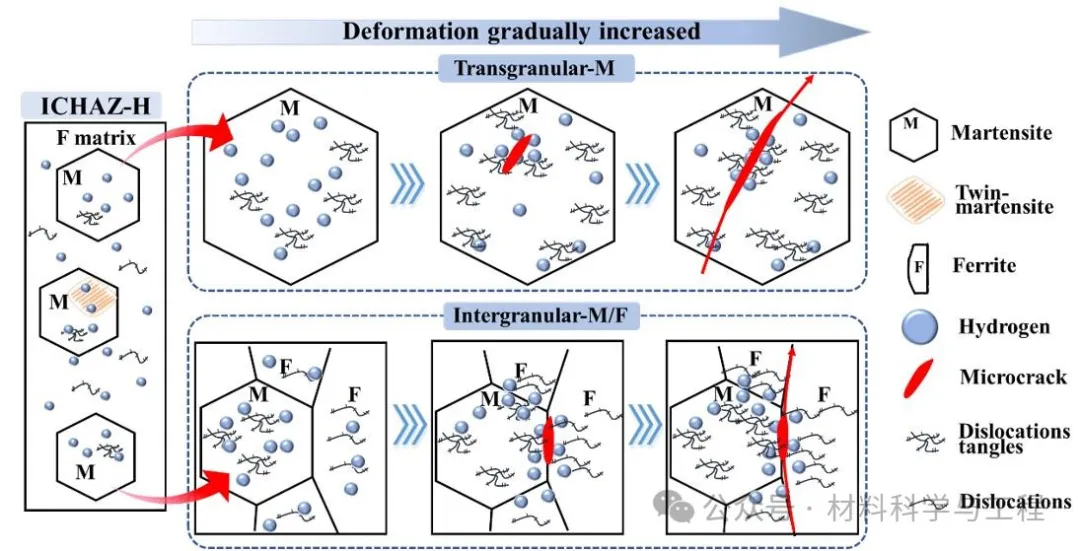

马氏体内部位错密度高且多为位错缠结,在氢增强局部塑性(HELP)作用下,氢降低位错运动阻力,提高位错运动速率并且氢原子随位错移动而发生偏聚;根据氢降低原子间结合力理论(HEDE),晶粒内部氢原子的聚集减弱晶粒内原子间结合力,进而加速晶粒内部氢致微裂纹的萌生与扩展,马氏体内部氢原子降低原子间结合力,促进氢致微裂纹的萌生,因此电化学充氢后接头试样变形过程中不完全相变区马氏体内部易形成氢致微裂纹,最终导致马氏体的穿晶开裂。另外,马氏体与铁素体微区力学性能存在差异,接头试样变形过程中,马氏体与铁素体变形不协调使二者晶界处出现应变集中,位错在晶界处聚集,而氢原子随位错运动而运动,进而在马氏体与铁素体晶界处出现氢原子偏聚,这种氢原子偏聚和位错的聚集促使二者晶界产生剧烈的塑性变形(HELP机理)并减弱界面原子间结合力(HEDE机理),导致氢致微裂纹/微孔洞萌生于马氏体与铁素体晶界处,氢致裂纹通过不断兼并萌生于马氏体内部和马氏体与铁素体晶界处的氢致微裂纹/微孔洞而快速扩展,导致接头试样在不完全相变区脆性断裂。

图10 QP980激光焊接接头氢致微裂纹萌生机理示意图

引用格式:Xue J., Guo W., Xia M., et al. In-depth understanding in the effect of hydrogen on microstructural evolution, mechanical properties and fracture micro-mechanisms of advanced high-strength steels welded joints. Corrosion Science, 2024, 233: 112112,DOI:https://doi.org/10.1016/j.corsci.2024.112112

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414