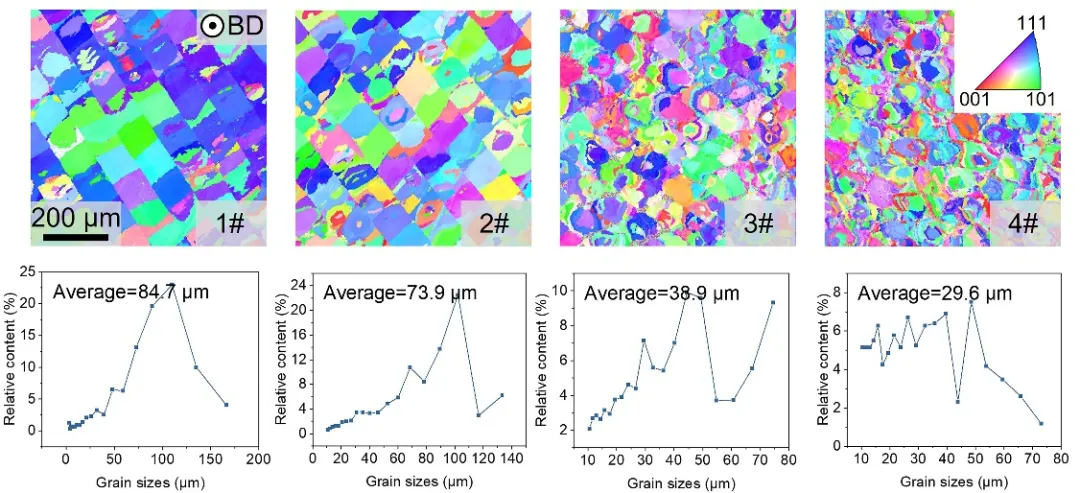

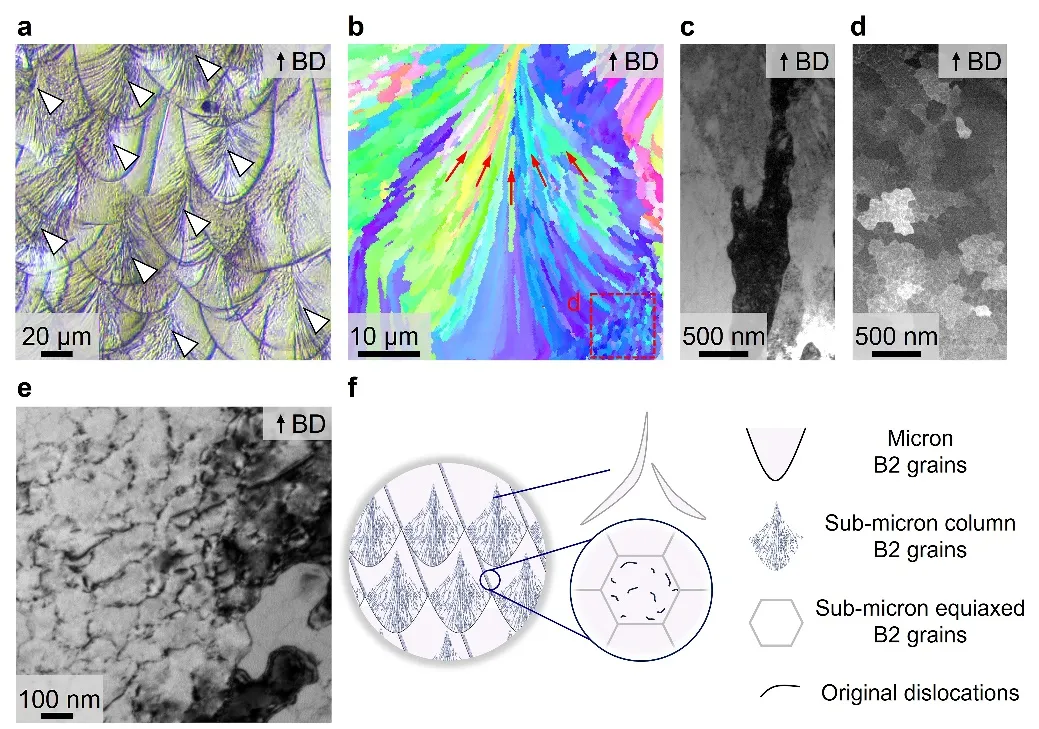

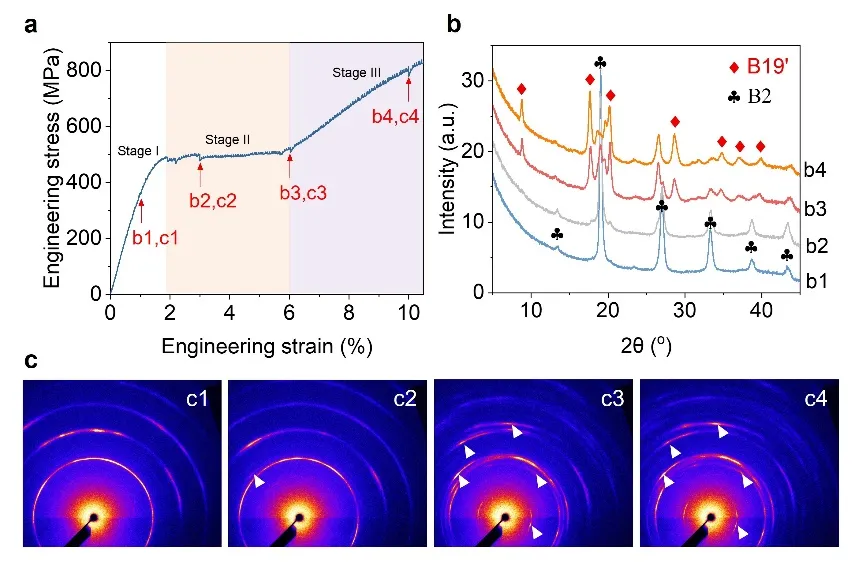

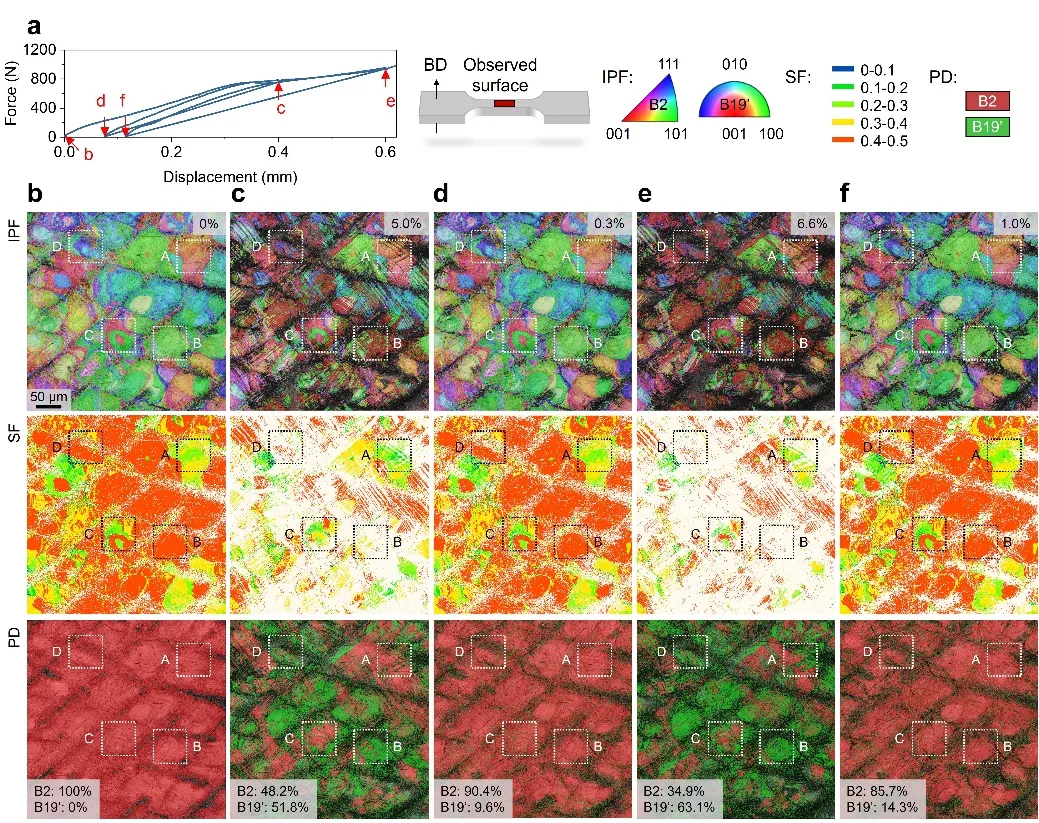

镍钛(NiTi)合金表现出大幅度的可恢复变形,并可通过增材制造技术制备成精细和定制化的构件。然而,采用增材制造所制备的NiTi合金往往具有粗大的柱状晶粒及不利的织构特征,因而表现出较差的拉伸超弹性(又称伪弹性)、强度和总伸长率。香港城市大学吕坚院士团队展示了通过激光粉床熔化技术(LPBF)制备新型层级化NiTi合金。这种NiTi合金由微米级鱼鳞状晶粒、亚微米级人字形晶粒、亚微米级等轴晶粒以及高密度位错构成,晶体取向为<111>、<110>平行于构建及拉伸方向。新型层级化NiTi合金表现出创纪录的5~6%的最大可恢复应变,3.5%的稳定可恢复应变并在120个拉伸循环后仍未失效。该合金还具有875~1029 MPa的超高拉伸强度及8.7~14.2%的总伸长率。这些优越的性能组合超越了现有最先进的增材制造NiTi合金。该研究在无需后续热处理的条件下显著解决了增材制造NiTi合金长期以来面临的性能困境,为通过调控微观结构以强化增材制造形状记忆合金提供了新视角。

由于具有可逆的应力诱导马氏体相变(SIMT),超弹性镍钛(Ni-Ti)合金在去除外加载荷后能恢复至变形前的状态。镍钛合金的可恢复应变(εrec)可达5-8%,远高于不锈钢的0.8%。超弹性镍钛合金还表现出高强度、良好的耐磨性、出色的耐蚀性、阻尼特性及生物相容性。因此,它十分适于承载和减振领域,譬如飞机着陆架和人工骨支架。然而,高加工硬化率和回弹性使其难以通过常规机械加工方法制备成具有高精度和复杂构型的构件。增材制造(AM,或称为3D打印),特别是激光粉床熔化(LPBF),在制备复杂构型方面具有极高的成形自由度和无与伦比的优势,为解决上述问题带来了希望。

不幸地是,利用增材制造制备的NiTi(AM NiTi)合金大多表现出较差的拉伸超弹性、强度和延展性的组合。导致性能不足的原因包括存在孔洞、粗大的柱状晶粒(常伴有不利的<100>取向)以及缺乏有效的微观位点来钉扎位错滑移。常规方法是利用热处理产生沉淀强化以改善合金的超弹性和力学性能,但这需要精细化的研究。例如,对于电子束定向能量沉积制备的NiTi合金,先进行了700 ℃,1 h的退火处理,随后再在250或450 ℃下进行不同时长的时效处理以增强其拉伸性能。尽管如此,热处理无法细化粗大的柱状晶粒,甚至可能因高温导致晶粒进一步粗化。即使在保护气氛下进行热处理,也面临着氧化及形成TiO2和/或Ti4Ni2Ox相的问题。即便耗能的热处理有时产生了良好的强化效果,它也不可避免地增加了时间、经济成本与环境负担。因此,热处理并非提高AM NiTi合金超弹性和力学性能的最佳方法。

前人已经证明,在传统方式制备的合金中引入层级微观结构可有效提高力学性能。其基本原理在于纳米孪晶和/或超细晶粒可阻碍位错运动以提高强度,而粗大晶粒可使应变去局域化以提高塑性。同样,这种强化机制也适用于AM合金。由于具有极高的冷却速度和热循环,人们可在打印过程中原位构筑层级微观结构。一些重要的研究报道了通过构建晶粒尺寸或孪晶间距的空间变化,在AM钢和AM高熵合金中实现出色的强度、塑性组合。因此,引入层级微观结构或可用于强韧化AM NiTi合金。此外,基于以下事实,超弹性也可能受益于层级微观结构。超弹性NiTi合金的非弹性变形是位错滑移和SIMT竞争的过程。易于移动的位错会降低NiTi合金的超弹性。可见,层级微观结构对位错的钉扎效理当有助于增强超弹性。另外,将粗大的柱状晶粒转变为层级微结构可以改变晶粒取向,这同样利于提高超弹性性能。然而,目前还没有研究采用构建层级微观结构的策略来协同提高AM NiTi合金的力学性能和超弹性性能。

最近,香港城市大学吕坚院士团队采用LPBF制备了具有层级微观结构的超弹NiTi合金,以突破强度-延展性-超弹性权衡。团队采用了各种测试方法和表征技术,包括原位力学实验和原位电子显微镜成像,以全面评估合金的性能并阐明潜在的机理。相关研究成果以Superelastic and robust NiTi alloys with hierarchical microstructures by laser powder bed fusion为题发表在增材制造领域顶级期刊Additive Manufacturing上。论文的通讯作者为香港城大工学院院长 吕坚院士,第一作者为香港城大机械工程系 钟诗宇博士生。论文的其他作者包括:香港城大-华中科大博士后(香江学者) 张磊博士、香港城大福田研究院(现香港城大物质科学研究院(福田))研究员 李莹博士、香港城大机械工程系博士后 陈绪梁博士、重庆科技大学 柴森森教授、香港城大-南方科技大学机械工程系 李干博士生、香港城大机械工程系博士后 刘辉博士、香港城大福田研究院研究员 郭川博士、山东大学 王协彬教授、重庆大学 张丁非教授。

论文链接https://doi.org/10.1016/j.addma.2024.104319

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414