导读:铝合金的低硬度和有限的抗磨性对其稳定性和使用寿命构成了障碍,尤其是在腐蚀性环境中。本文呢通过直流磁控溅射在铝合金上沉积非晶态 CrAlN 涂层。含氮量为 30.2% 的 CrAlN 涂层致密,可防止氧化物和腐蚀性液体的侵入,从而大大提高了涂层的防腐蚀性能。涂层铝合金在 3.5% NaCl 溶液中的磨损率降低了三个数量级。这项工作为在轻合金上构建非晶保护涂层铺平了道路。

铝(Al)合金是最常见的轻质材料,由于具有高比强度和优异的延展性,被广泛应用于汽车和航空航天工业。众所周知,铝合金具有优异的耐腐蚀性,暴露在空气中会自然生成一层防止氧化的保护膜。然而,由于铝合金在腐蚀性环境中,尤其是在含有 Cl- 离子的溶液中会产生明显的点腐蚀,因此限制了铝合金在船舶设备中的广泛使用。同时,铝合金的低硬度和较差的摩擦学性能也阻碍了其应用。由于上述缺陷,铝合金表面形成的薄氧化层在使用过程中更容易破损,这加速了铝合金在腐蚀介质中的腐蚀,最终导致故障和设备使用寿命的缩短。

近几十年来,为了改善铝合金的表面质量以满足实际应用的需要,人们创造了一系列表面处理方法,包括微弧氧化、电镀、化学转化和表面喷涂。例如,Wang 等人采用等离子电解氧化法强化铝硅合金表面,并进一步优化电解液,获得了表面硬度高(?1300 HV)、耐磨性超强的铝合金。虽然上述技术在改变铝合金表面方面已被证明是成功的,但它们经常产生大量的能源废物和污水,给环境造成极大负担。最近,等离子氮化技术也引起了研究人员的注意。Zhang 等人通过等离子氮化在 Al 合金上制备了 Cr-N/Al-Cr 多层涂层,并发现氮化温度升高有利于涂层的硬度和摩擦学行为。然而,由于氮化过程中在铝合金表面形成的陶瓷涂层降低了材料的导电性,氮化变得具有挑战性且效果不佳。这些因素加上漫长的制备时间,使得铝合金表面强化难以实现工业化生产。

大量研究证实,在铝合金表面沉积硬涂层是可行的,尽管它们的物理性质存在显著差异。物理气相沉积(PVD)技术,包括磁控溅射、离子镀等,因其简单易行、节能降耗等优点,被广泛应用于零件和设备的表面保护。近来,利用 PVD 技术在铝合金表面制造硬涂层引起了广泛关注。Baragetti 等人通过在 7075 Al 合金表面构建 DLC 涂层,显著提高了其疲劳性能,同时也有利于合金在侵蚀性环境中的耐腐蚀性能。此外,Cao 等人使用过滤阴极真空电弧在铝合金上沉积 CrAlN 涂层,以增强合金的抗腐蚀能力。虽然关于利用 PVD 技术强化铝合金表面的研究报道不多,但这一新兴领域具有巨大的发展潜力。

氮化铬(CrN)被认为是海洋环境中最有前途的抗磨和耐腐蚀涂层之一。然而,正如我们之前的研究[31]所报告的那样,典型的柱状生长模式具有粗大的晶粒和大量针孔缺陷,严重限制了 CrN 涂层的使用寿命。在这种情况下,通常采用掺杂或多层改性方法来改善涂层的机械性能和耐腐蚀性。铝是 CrN 涂层最常见的改性元素,由此获得的 CrAlN 复合涂层通常具有优异的抗氧化性和耐腐蚀性,但涂层的致密化也是限制其应用的一个主要因素。我们的研究小组通过在 CrN 涂层中引入痕量 C 元素,获得了一种具有致密微观结构的非晶/纳米晶复合 CrCN 涂层,并同时提高了涂层的机械性能和摩擦腐蚀性能。显然,无定形相的引入极大地促进了涂层的致密化,并伴随着性能的大幅提高。

遗憾的是,对于铝合金而言,通过 PVD 技术在其表面构建硬质保护涂层以提高其摩擦和腐蚀性能的方法鲜有报道。亟待解决的首要问题是铝合金与硬涂层之间的热膨胀系数存在显著差异,这是在铝合金表面沉积硬涂层的常见障碍。因此,必须采用合适的过渡层来连接软合金和硬涂层,同时揭示基体到涂层(界面)的结构演变。此外,提高传统结晶 CrAlN 涂层的致密性,实现涂层性能的质的飞跃是本研究要解决的第二个难题。

因此,本研究首先通过直流(DC)磁控溅射在 7075 Al 合金上沉积了不同氮含量的非晶态 CrAlN 复合涂层。在 3.5% NaCl 溶液中,对所得涂层的微观结构、机械性能、电化学性能和摩擦学行为进行了深入研究。其中,对铝基底/过渡层/CrAlN 涂层的界面演变进行了深入分析。本文旨在揭示铝合金表面无定形 CrAlN 涂层的结构演变机理及其在腐蚀溶液中的摩擦学机理。该研究由东莞理工大学材料科学与工程学院李文芳教授等团队进行,相关研究成果以“Extremely improved the corrosion resistance and anti-wear behavior of aluminum alloy in 3.5% NaCl solution via amorphous CrAlN coating protection”为题,发表在Corrosion Science上。

链接: https://www.sciencedirect.com/science/article/abs/pii/S0010938X24001367?via%3Dihub

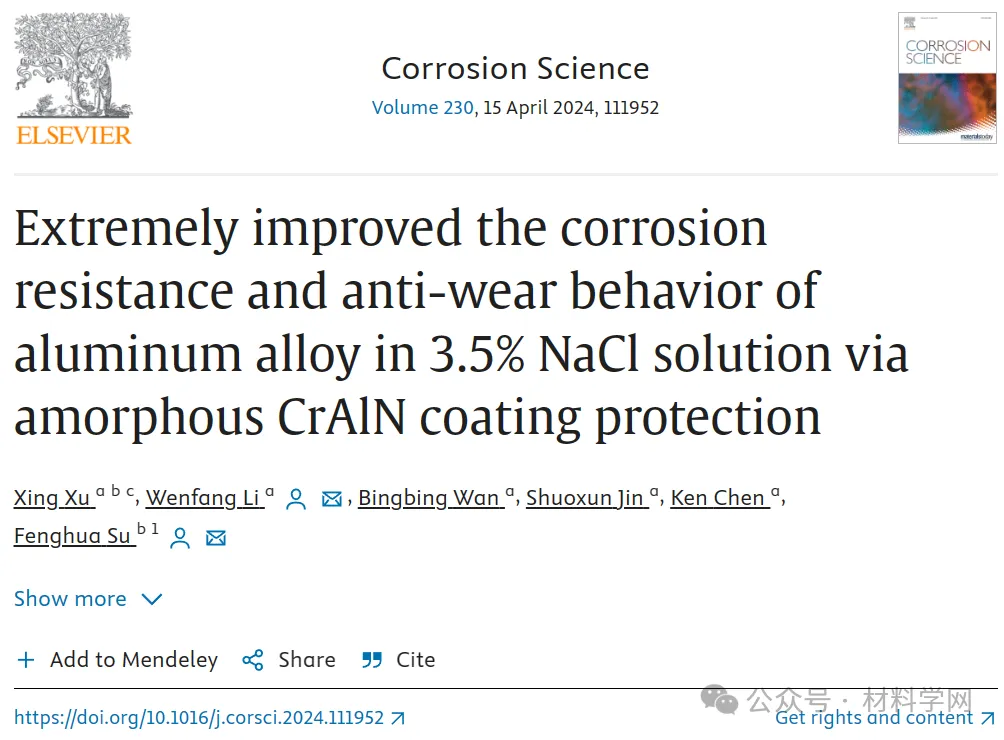

图 1 (a)沉积设备示意图;(b)不同氮含量的 CrAlN 涂层的 XRD 图样和(c、d)拟合 XPS 光谱。

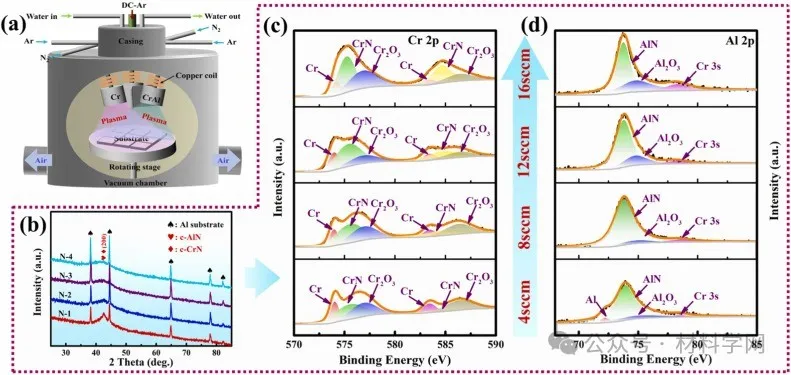

图 2 CrAlN 涂层表面形貌和相应粗糙度的原子力显微镜图像:N-1(a,e);N-2(b,f);N-3(c,g);N-4(d,h)。

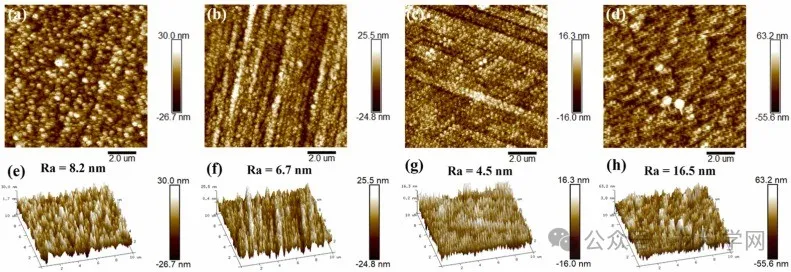

图 3 N-1(a、e、i)、N-2(b、f、j)、N-3(c、g、k)和 N-4(d、h、l)涂层的表面形态、横截面形态和相应的化学成分(m、n),以及 N-3 涂层的 EDS 元素图(红框和蓝框)。

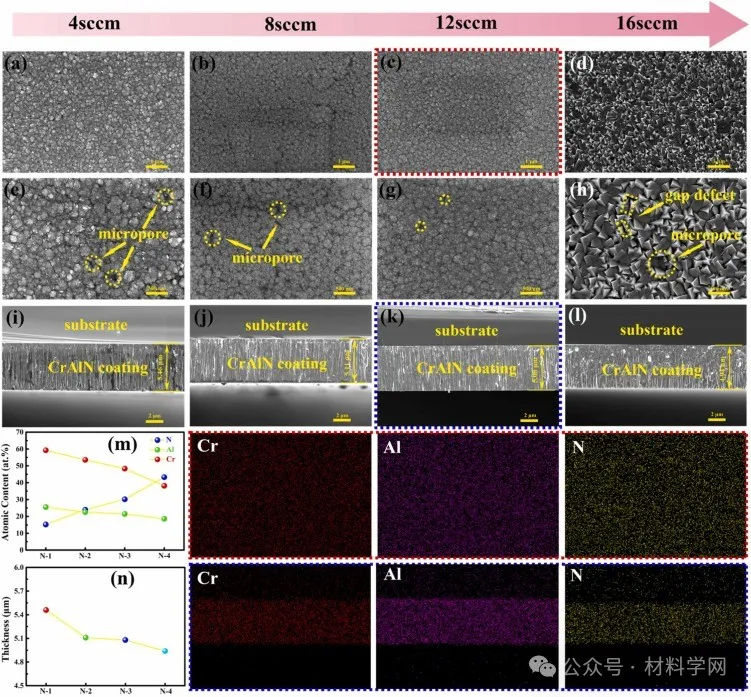

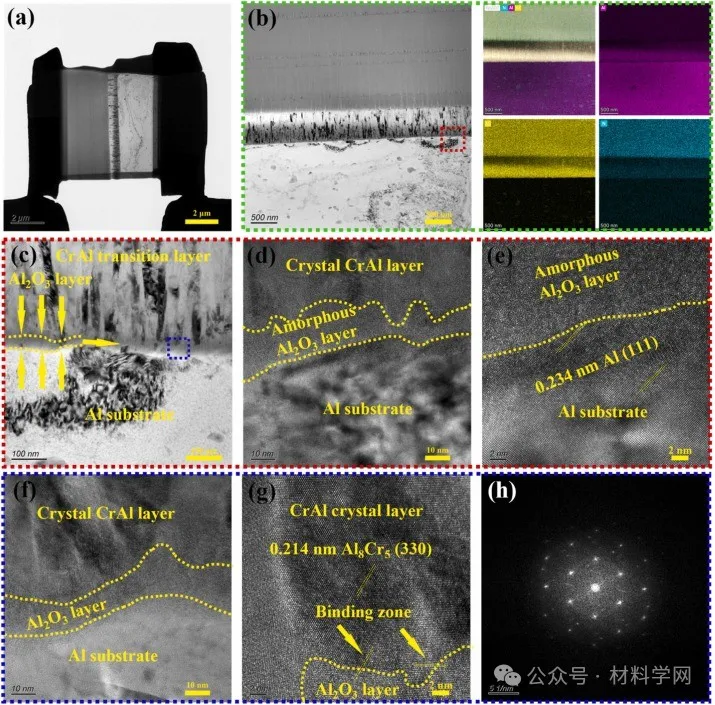

图 4 沉积在 Al 合金上的 N-3 涂层的 TEM 分析:(a)FIB 制备;(b、c)制备涂层的横截面 TEM 图像和相应的 EDS 元素图;(d、e、f、g)CrAl/Al 合金界面横截面的 HRTEM 图像,以及(h)相应的 CrAl 过渡层的 SAED 分析。

综上所述,首次报道了通过直流磁控溅射在铝合金表面沉积非晶态 CrAlN 涂层,大大改善了合金的表面性能。铝合金表面非晶态 CrAlN 涂层的稳定形成主要归因于涂层与基体之间存在非晶态/晶体混合区。非晶态 CrAlN 涂层的微观结构、机械性能和耐腐蚀性取决于涂层中的氮含量。随着氮含量的增加,非晶相逐渐占据涂层的主导地位。随着氮含量的增加,非晶态 CrAlN 涂层的硬度、弹性模量和耐腐蚀性先上升后下降。N-3 镀层的硬度(15.17 GPa)和弹性模量(226.55 GPa)最高,耐腐蚀性也最佳,这主要归功于其紧凑的微观结构和较低的表面粗糙度。同时,氮含量也显著影响了 CrAlN 涂层在 3.5% NaCl 溶液中的摩擦学性能。随着氮含量的增加,涂层的摩擦学性能先增强后降低,其中 N-3 涂层的摩擦系数和磨损率最低。N-3 涂层的高硬度和优异的机械性能(高 H/E 值和 H3/E2 值)是其摩擦和磨损性能优异的原因。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414