导读:Mg/Al双金属结合了镁和铝两种金属的优点,在汽车、航空航天、武器、数码产品等领域具有广泛的应用前景。复合铸造具有成本低、冶金组成易实现以及适用于制备复杂双金属零件的特点。然而,由于铝和镁之间的物理性质差异、金属表面的氧化膜和界面上的铝-镁互金属化合物(IMCs),使得双金属接头强度较低,这与界面微观结构和性能密切相关。因此,如何控制双金属界面以实现性能提升是该领域的焦点和难点。目前,主要有以下几种加固的方法。首先,在铝合金表面施加“锌酸盐镀锌”和“电解抛光+阳极氧化”技术,去除和破坏氧化膜,改善铝和镁之间的润湿性。其次,通过添加中间层(锌、镍和镍-铜)来减少或消除不良的铝-镁IMCs。第三,通过在铝合金中添加硅元素或者在镁合金中添加稀土元素,改变界面微观结构的演化过程,并形成细小的强化相。第四,在充填和固化过程中应用机械振动和超声波振动,以细化和均匀化界面结构。最后,还可以使用二次轧制、热改性、热处理和构建外部三维形态等其他方法来调控界面微观结构和组成。上述加固方法可以单独或结合使用,实现双金属的加固。最后,展望了Mg/Al双金属的未来发展方向,为Mg/Al双金属的开发和应用提供了一些新思路。

随着现代工业的快速发展和对环境保护要求的增加,人们对材料的综合性能和轻质化提出了更高的要求。镁合金(Mg合金)和铝合金(Al合金)是密度最低的两种轻工程金属,各具优势和劣势。镁合金具有低密度、良好的吸能性能、较好的电磁屏蔽性能和可加工性,但耐腐蚀和耐磨性较差。铝合金具有耐磨性、耐腐蚀性和良好的可塑性,但密度高于镁合金。在许多情况下,单一材料很难同时满足对高综合性能和轻质化的日益增长的需求。为了解决这个问题,提出了“镁/铝双金属”的概念。

镁/铝双金属是指通过机械或冶金连接将铝合金和镁合金连接起来,使不同部位满足不同的性能要求,能够实现铝合金和镁合金的互补优势。它不仅能满足综合性能的需求,还能实现轻质化,在汽车、航空航天、武器装备、管道运输、建筑工程、数字3C等领域具有广阔的应用前景。

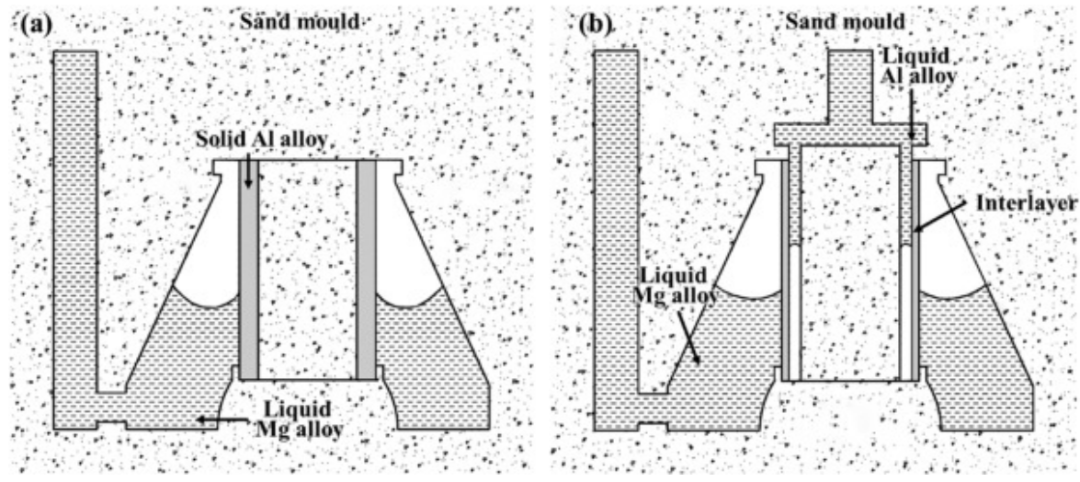

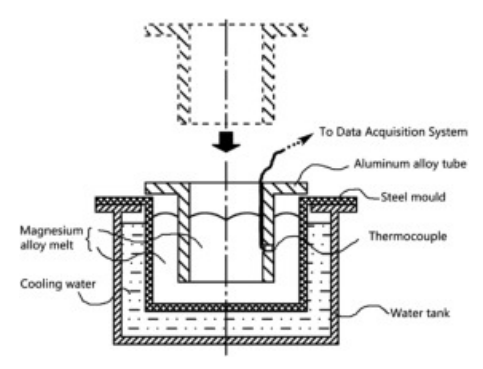

目前,根据制备前材料的状态,Al/Mg双金属的制备方法可以分为固-固复合、固-液复合和液-液复合三种,每种方法都有其优势、劣势和适用领域,如表1所列。复合铸造是利用铸造技术,即将液态金属浇注在固态合金上或周围,或同时浇注两种液态金属,实现铝合金与镁合金之间的结合,如图1所示。其优点是制备工艺简单,易于实现冶金连接且残余应力小。因此,适用于制备尺寸大、接合面积大且连接界面复杂的复杂零件。

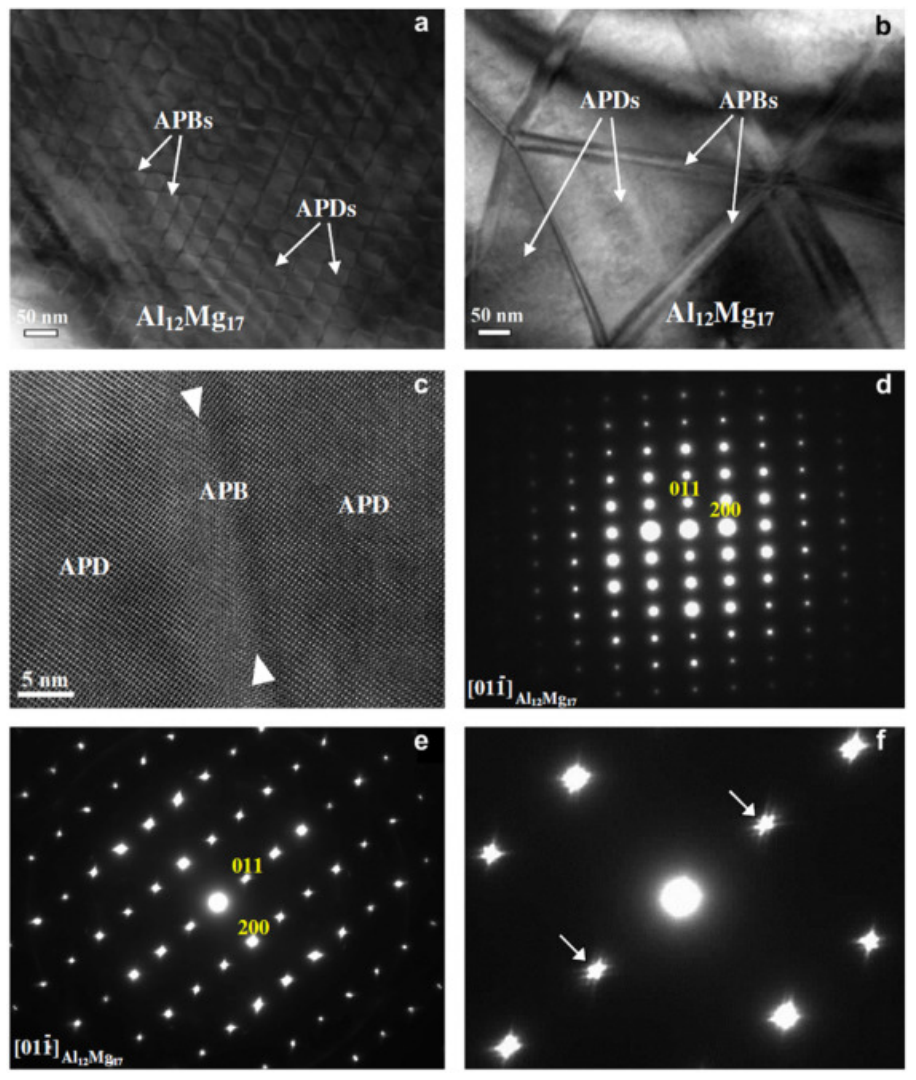

然而,复合铸造制备镁/铝双金属的过程中存在一些问题。首先,由于铝和镁之间物理性质的差异,界面容易产生应力集中和开裂。其次,虽然很容易实现冶金连接,但界面层主要由Al-Mg IMCs(Al12Mg17、Al3Mg2、Al30Mg23等)组成。这些IMCs属于脆硬相,对塑性变形的抵抗能力较差,容易在外力作用下发生开裂。第三,对于复合铸造,固体嵌料表面有难以除去的氧化膜。一方面,这些氧化膜降低了固体嵌料与液态金属之间的润湿性。另一方面,氧化膜将与液态金属反应,在界面处形成氧化夹杂缺陷。

在上述问题的影响下,目前通过复合铸造制备的镁/铝双金属的性能不能满足实际使用的要求,因此需要进一步改进。镁/铝双金属的性能主要与Al-Mg界面有关。因此,如何调控镁/铝双金属的界面成为当前研究的重点和热点。华中科技大学蒋文明教授团队首先介绍了复合铸造制备镁/铝双金属的方法和现有问题。接着,总结了对镁/铝双金属界面进行调控和强化的研究,并提出了几种潜在的双金属强化方法。相关研究以题“Preparation, interfacial regulation and strengthening of Mg/Al bimetal fabricated by compound casting: A review”发表在期刊Journal of Magnesium and Alloys上。

链接:https://www.sciencedirect.com/science/article/pii/S2213956723002001

图1. 复合铸造的示意图:(a) 固-液复合;(b) 液-液复合。

图4. Al12Mg17反应层的透射电子显微镜结果:(a, b) 两个不同区域的明场图像;(c) APD和APB的高分辨透射电子显微镜图像;(d, e) 分别为图4(a)中单个领域和多重领域的选择区域电子衍射图像;(f) 图4(e)的放大图。

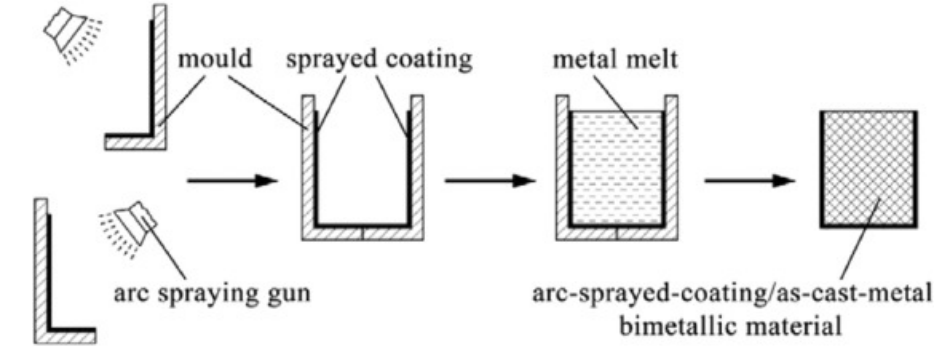

图6. 激光喷涂的Al/AZ91D双金属复合材料的制备示意图。

图7. SEM形貌与镁元素成分的关系:(a) 羽毛状结构;(b) 蜂窝状结构;(c) 辐射状结构;(d) 柱间结构;(e) 成分和形貌的示意图。

图8. 嵌件模铸造的示意图。

图18. 真空覆盖铸造的示意图。

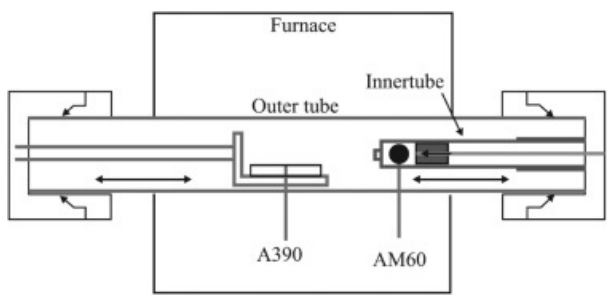

图24. Al 413/Mg双金属的界面显微组织:(a) 低倍率下的显微组织;(b) O元素的映射扫描;(c) 和 (d):高倍率下的显微组织。

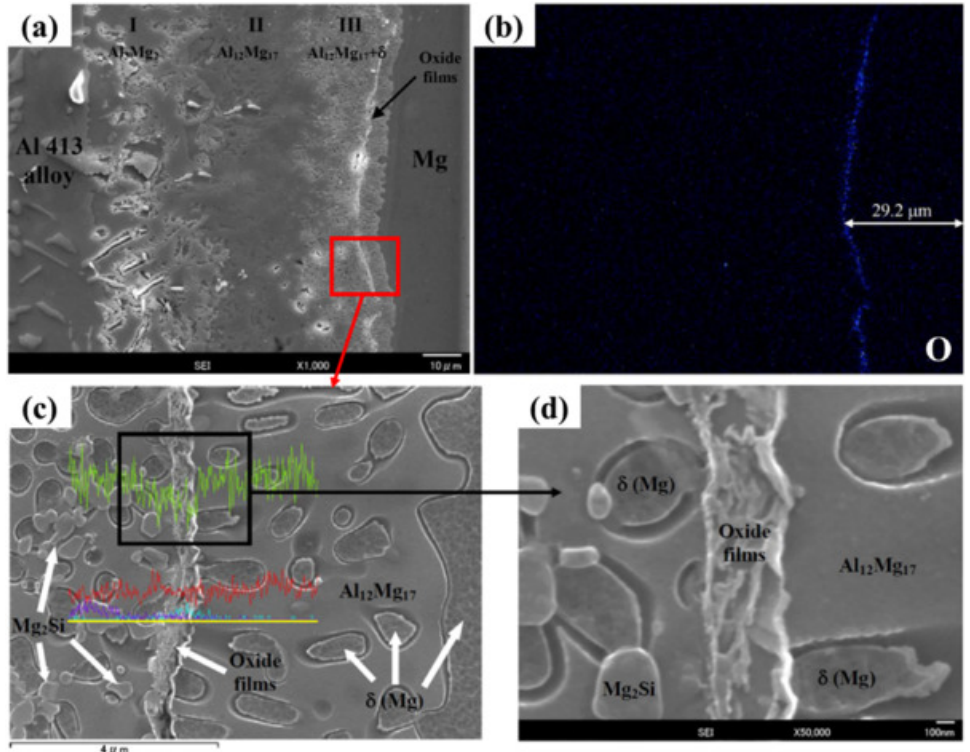

图34. A390的XPS结果:(a, b) 未处理;(c, d) 经过“锌化+镀锌”处理。

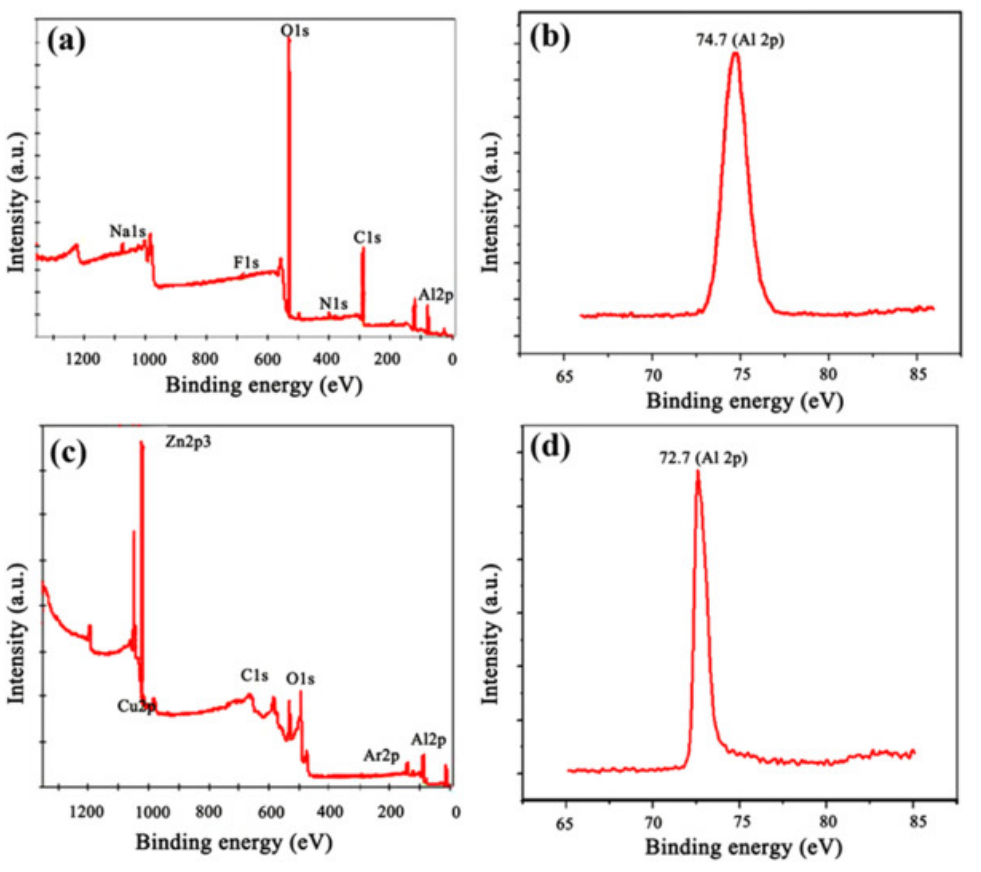

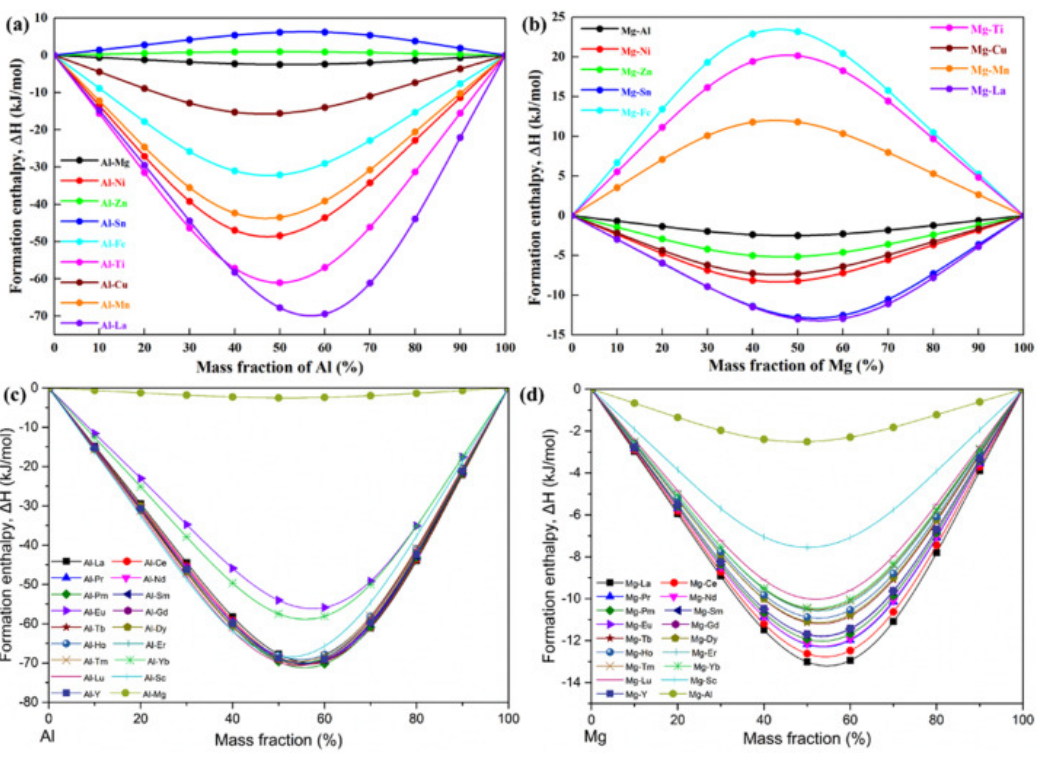

图39. 不同元素与Al或Mg的形成焓:(a) Al和其他元素;(b) Mg和其他元素;(c) Al和稀土元素;(d) Mg和稀土元素。

图40. 镀锌Al 6060/Z31双金属的微观结构和XRD结果:(a) 未镀锌的界面微观结构和压痕的SEM图像;(b) 镀锌的界面微观结构和压痕的SEM图像;(c) 未镀锌区域的XRD结果;(d) 镀锌区域的XRD结果。

Mg/Al双金属作为一种具有优异综合性能并有利于进一步实现轻量化的新材料,其发展历史较短。因此,该领域的研究仍有待进一步开展,未来的研究方向如下:

(1)金属表面上的氧化膜对双金属的连接性能有很大影响,因为氧化膜的存在会在连接过程中形成松散的氧化物杂质。铝和镁的表面很容易产生氧化膜,即使已经去除了也会很快再生成。目前的方法复杂且去除效果有限,因此有必要开发一种操作简单且具有较强氧化膜去除能力的方法。可能的方法是在金属表面涂覆一种钎焊助焊剂,在倒注金属液的作用下,高温下与氧化膜发生反应,使氧化膜从金属表面剥离,并随液态金属浮到顶部,例如氟铝酸铯或氟铝酸钾。

(2)添加中间层是减少甚至消除脆性Al-Mg IMCs的好方法。在焊接或复合轧制领域,已经使用了许多类型的中间层。然而,在复合铸造领域,添加中间层的类型和研究仍相对较少。这是因为焊接和复合轧制属于固-固复合,连接界面形状简单,因此可以直接将中间层以固体、液体或粉末形式放置在两种金属之间,操作过程简单且易于实现。而固-液复合需要中间层通过电镀、化学镀、等离子喷涂、高速氧燃、磁控溅射、物理气相沉积、化学气相沉积等各种工艺事先附着在固体嵌件表面上。这些制备工艺复杂、成本高,常常针对特定材料,并且有些不适用于复杂表面的涂层制备。因此,如果需要开发新的涂层,通常需要根据涂层类型重新探索适当的制备工艺。这些涂层技术的困难导致了复合铸造领域对涂层方法的研究较少。因此,有必要开发一种适用于复合铸造的涂层制备方法,需要易于操作、成本低且适用于不同类型的涂层。目前,粉末糊刷或喷雾涂覆可能是较好的解决方案,但在这个领域的研究尚未报告。此外,还需要进一步开发一些新的涂层,如稀土涂层、Ni-Cr复合涂层、Li涂层、Mg-Cu-Y非晶/纳米晶复合涂层等。

(3)合金化是改善双金属性能的一种简单有效的方法。目前只研究了Si元素和RE元素对双金属的合金化效果,需要进一步研究其他元素(如Li、Er、Sc、Sr等)的合金化效应。此外,还需要确保添加这些合金元素不会损害基体的性能。一些合金元素的添加不仅可以增强界面连接强度,还可以改善基体的性能,这是最佳的合金化元素。

(4)振动场对界面结构的均匀化和细化有良好效果,特别是超声振动场。然而,目前超声场直接作用于固体嵌件表面的应用难以操作和控制,对超声振动参数对双金属的影响也没有系统研究。所有这些都需要在未来进行优化和研究。此外,除了振动场,我们还可以考虑其他外部场,如电磁场和力场,这些都是潜在的未来研究方向。

(5)热处理也是一种关键的强化技术。一方面,热处理可以调节界面结构,包括界面层的厚度、相分布和组成、晶粒形态和尺寸。另一方面,热处理还可以改善基体的显微结构和性能。双金属性不仅取决于界面连接强度,还取决于基体的性能。然而,目前的热处理过程只考虑如何改善界面的显微结构和性能,而不考虑基体在热处理中是否受到影响。由于铝和镁的物理性质差异很大,导致它们之间的热处理过程和参数存在显著差异,因此迫切需要开发一种既能强化界面结构又能保证基体性能的热处理过程。

(6)目前对Mg/Al双金属的键合机制还不十分明确。需要更先进的分析方法来研究界面键合机制,为后续研究奠定理论基础。例如,可以利用同步辐射技术直接观察Mg/Al双金属复合过程的动态图像。可以通过TEM或SEM原位拉伸、剪切、弯曲或压缩等技术观察不同载荷下Mg/Al双金属的断裂过程。分子动力学和第一性原理可以模拟双金属的界面键合过程。

(7)Mg/Al双金属的应用示例和范围仍然有限。有必要开发更多Mg/Al双金属的应用场景和具体零部件,如与新能源汽车相关的零部件,包括电机、车架、仪表板等。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414