10月24日,香港城市大学官网报道了近日该校吕坚院士团队与上海交通大学联合研究的一项突破,他们利用先进的3D打印技术制造了出具有前所未有抗疲劳性能的铝合金,超过了所有其他铝合金,包括具有有限冶金缺陷的传统高强度变形铝合金。新的抗疲劳策略可应用于其他3D打印合金,帮助开发具有更高负载效率的轻量化组件。

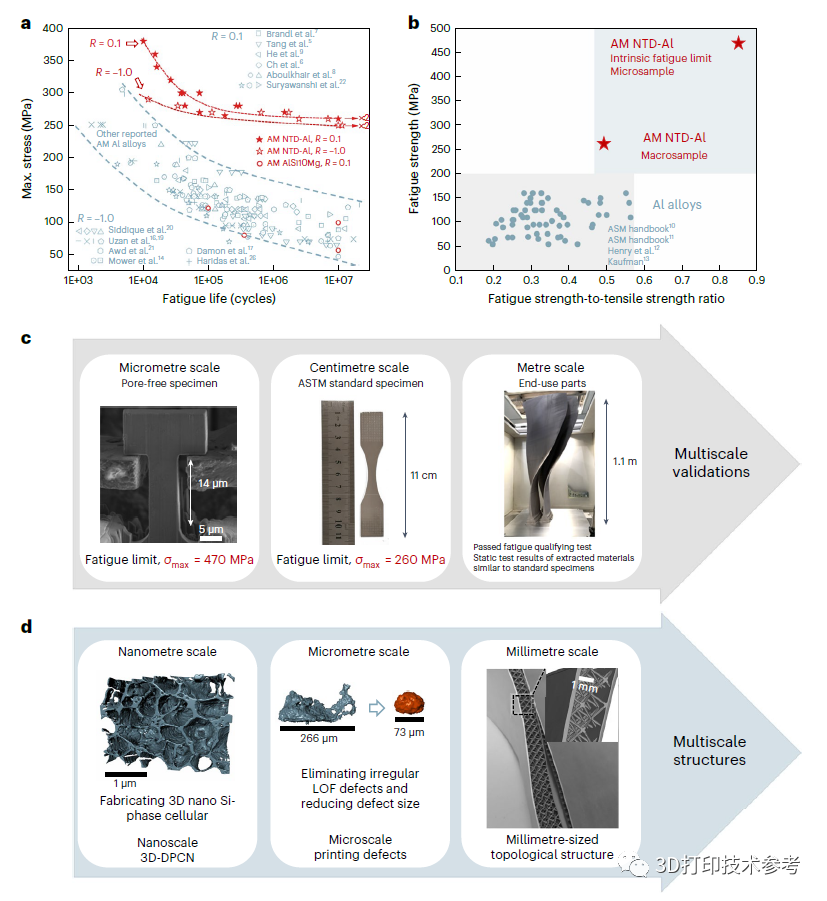

研究团队通过优化材料成分和打印工艺,制备出了具有超高疲劳强度的TiB2改性AlSi10Mg(NTD-Al合金),与其他报道的3D打印铝合金相比,3D打印的NTD-Al合金实现了高疲劳强度。其疲劳极限高达260MPa(R=0.1), 是其他3D打印铝合金的两倍,并超过了传统锻造铝合金。该团队制备的高抗疲劳3D打印铝合金已成功应用于航空器关键部件,并通过整体寿命实验。

该研究成果以“ Achiving ultrahighaviationresistance in AlSi10Mg Alloy by Additive Manufacturing”发表在《Nature Materials》杂志上。《Science》的“研究亮点”也对该研究进行了评述, 将其描述为其他合金提高抗疲劳性的一般策略。

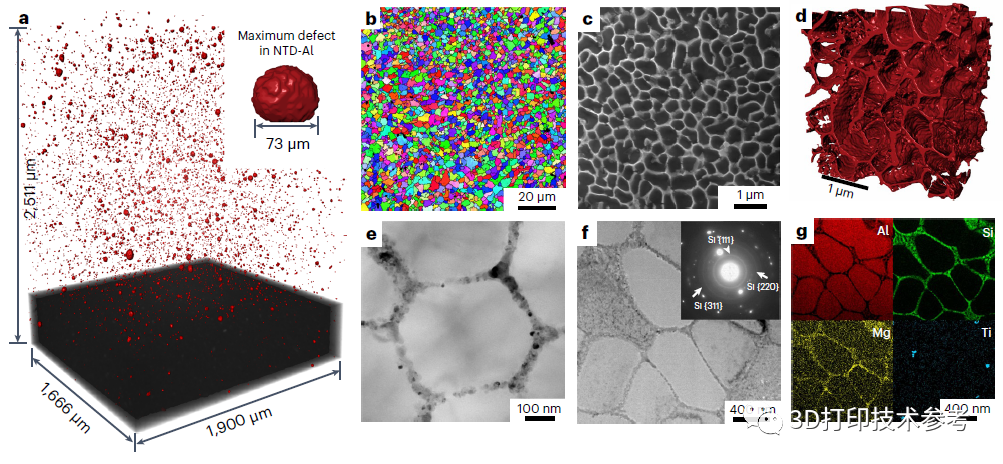

研究小组使用微计算机断层扫描技术研究了这种3D打印的NTD-铝合金,并在整个样品中发现了典型的连续共晶双相三维网络结构,该结构由平均直径约为500纳米的凝固微孔结构网络组成。3D双相蜂窝纳米结构充当坚固的体积纳米笼,可防止局部损坏累积,从而抑制疲劳裂纹的萌生。

吕坚教授表示,“由于快速凝固,合金内部增材制造产生的纳米共晶硅(Si)的三维网络可以阻止位错运动,从而抑制疲劳裂纹的萌生。通过工艺优化控制缺陷,大块NTD-铝合金的疲劳极限优于所有其他现有铝合金。”

在一系列疲劳测试中,研究团队发现,3D打印的块体NTD-铝合金的抗疲劳强度达到260MPa,是其他增材制造铝合金的两倍多。大块NTD-铝合金的高疲劳强度极限超过了所有其他铝合金,包括具有有限冶金缺陷的传统高强度变形铝合金。

NTD-铝合金已应用于制造大型薄壁结构原型,包括高疲劳强度的飞机发动机风扇叶片,并成功通过了合格的疲劳试验。 “这些发现表明我们的合金对于疲劳性能是关键设计标准的行业所需的轻质结构具有潜在的适用性。我们的合金可以通过提高动态部件的负载效率来帮助减轻重量。”

结合3D打印的优势,这一最新发现将推动现代工业的轻量化设计并减少碳排放。同样的策略也可以用于其他材料,以帮助解决金属增材制造中的疲劳失效挑战。该研究论文以上海交通大学为第一完成单位,上海交通大学材料科学与工程学院博士后但承益、助理教授崔宇驰、高级工程师吴一和陈哲教授为共同第一作者,上海交通大学陈哲教授和香港城市大学吕坚教授为共同通讯作者。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414