南京工业大学联合江苏大学、西北工业大学和俄罗斯乌法理工大学共同在Journal of Alloys and Compounds 国际杂志上发表文章 Gradient microstructure and strength-ductility synergy improvement of 2319 aluminum alloys by hybrid additive manufacturing,第一作者戴国庆老师,通讯作者孙中刚教授。

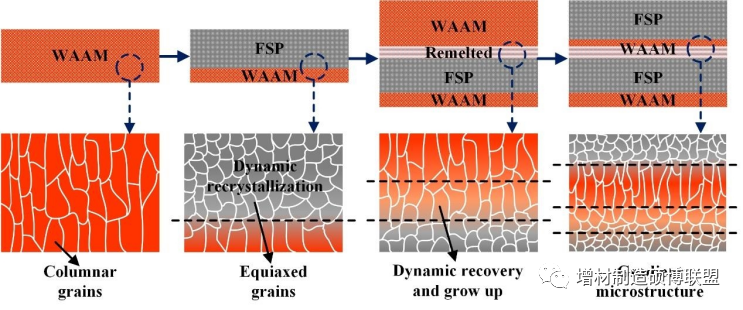

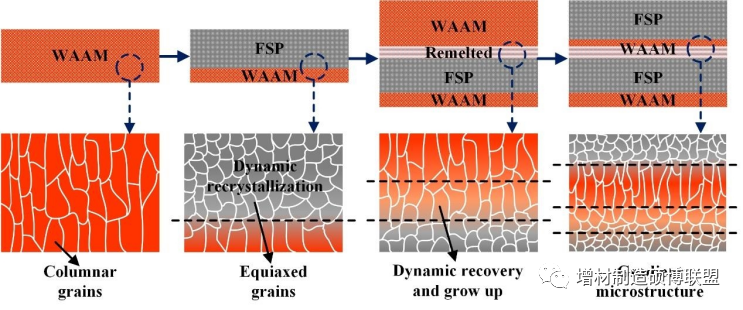

电弧增材制造(WAAM)技术由于其高沉积速率和材料利用率而被认为是制造大型铝合金部件的一种合适的方法。然而,沉积态铝合金晶粒尺寸大、孔隙率高、力学性能差等缺点限制了其进一步发展。采用WAAM/FSP复合增材制造技术可以很好解决这个问题。FSP过程中材料不必经历熔化和凝固阶段,避免了气孔和裂纹等与凝固相关的缺陷。此外,FSP期间的严重塑性变形量通常可以超过70%,这最终导致改善的微观结构和更好的性能。还可以采用梯度微观结构设计,实现强度和延性的同步提高。

由于高沉积效率、高材料利用率和低成本,电弧增材制造(WAAM)已成为航空航天的重要制造选择,尤其是2系铝合金。然而,WAAM的超常规冶金工艺会导致许多冶金质量问题。这些问题导致WAAM样品不能达到锻造合金的性能。因此提高冶金质量和实现晶粒细化一直是增材制造铝合金领域关注的重点。作为一种固相增材制造技术,材料在FSP过程中不必经历熔化和凝固阶段,避免了气孔和裂纹等与凝固相关的缺陷。此外,FSP期间的严重塑性变形量通常可以超过70%,这最终导致改善的微观结构和更好的性能。

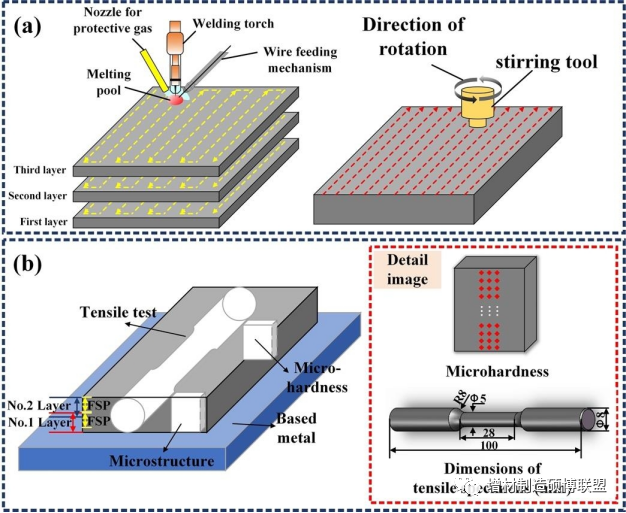

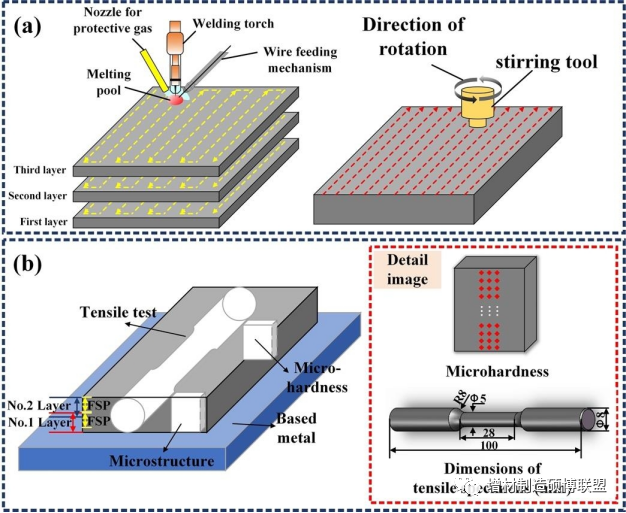

此外,还可以采用梯度微观结构设计,实现强度和延性的同步提高。通过制备从超细晶粒到常规晶粒的连续梯度过渡微观结构,该材料具有更好的强塑性匹配、抗裂性和疲劳性能。因此,本文提出了将WAAM和FSP相结合的新型复合增材制造方法来制造梯度微观结构2319合金,探讨了层间FSP处理在形成特征微观结构中的作用。

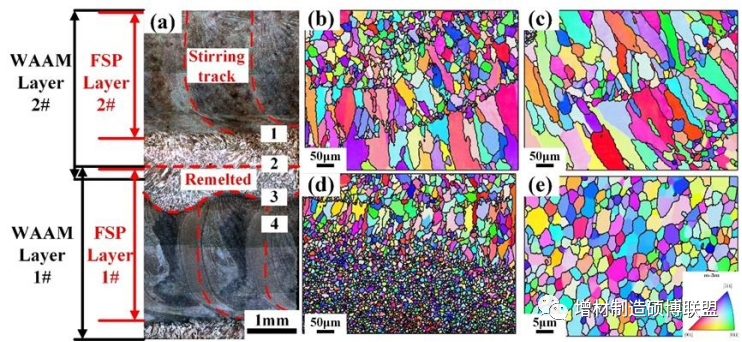

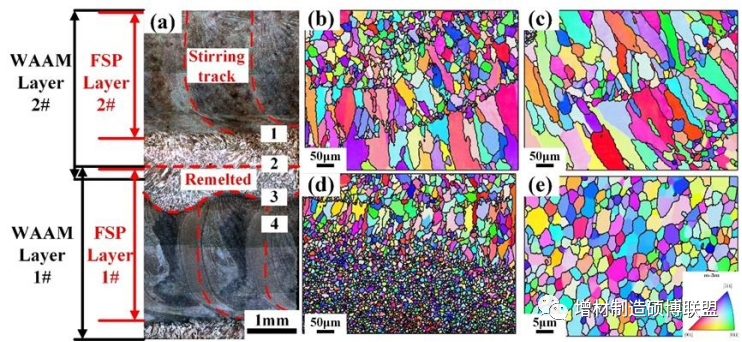

对样品进行微观组织分析,很明显,样品由四个不同的区域组成——区域1#至4#。1#区为2号FSP和WAAM(F/DZ)之间的层间带,2#区为WAAM沉积区(DZ),3#区为WAAM-1号FSP(D/FZ)之间层间区,4#区为FSP区(FZ)。晶粒尺寸在这些区域之间表现出显著的梯度变化。为了进行更详细的分析,进行了EBSD,不同区域的IPF图如图所示。在F/DZ中观察到晶粒尺寸转变,其中WAAM的柱状晶粒在顶部断裂。严重的塑性变形会在位错网络中产生大量的能量,导致位错倍增。一旦该能量过大,导致位错达到临界位错密度,系统通过凝聚位错结构形成新的晶界来降低自由能。这些新的晶界具有较低的位错密度,从而形成新的稳定构型,这在热力学上更有利。因此,剧烈的塑性变形导致先前晶界的破坏,这些晶界可以作为动态再结晶的成核颗粒。这最终导致等轴晶粒的形成。沉积区和搅拌区之间存在明显的层间边界,并且由于FSP的作用,晶粒明显细化。随后,随着WAAM的实施,搅拌区的上部被重熔,形成中间层。

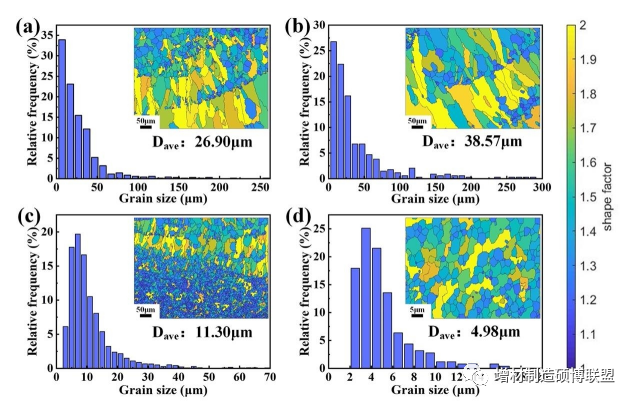

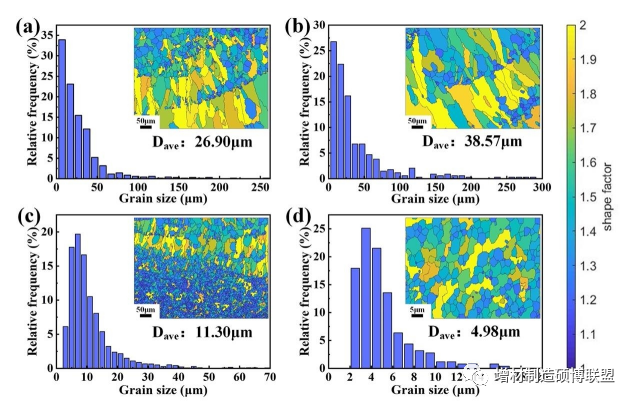

图3为晶粒尺寸的变化规律和形状因子的统计分布。区域1# ~ 4#的平均晶粒尺寸分别为26.90µm、38.57µm、11.30µm和4.98µm。DZ和FZ之间显著降低了87.09%,这是由于足够的过冷和较小的温度梯度。此外,DZ的形状因子为1.64,FZ的形状因子为1.28。这表明FSP可以将粗柱状晶粒转变为细化的等轴晶粒。此外,D/FZ的晶粒尺寸和形状因子低于F/DZ,这进一步证明了搅拌后底部的晶粒在几次FSP后没有过度生长。即使受到来自WAAM的热输入,晶粒仍将保持其优越的形貌和尺寸。

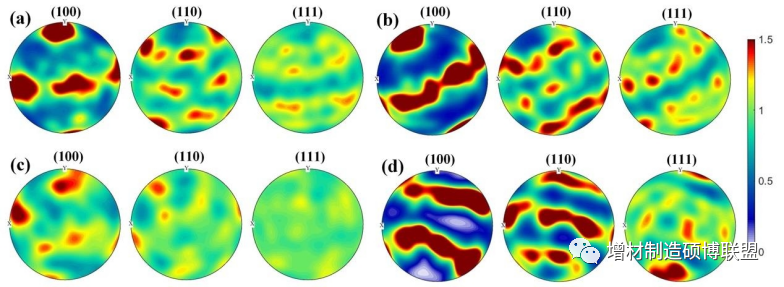

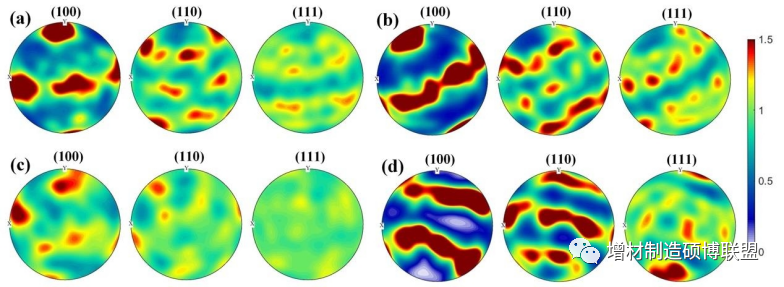

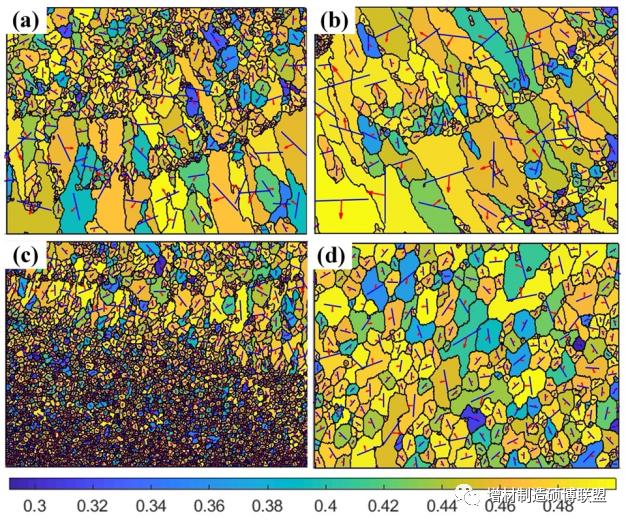

图3 试样在不同区域的平均晶粒尺寸和晶粒尺寸长径比统计分布为了检验不同区域的晶粒取向和局部纹理,提取定性分析和极点图进行比较,如图4所示。在同一区域内,织构强度随方向变化明显,(100)方向的强度高于(111)方向。然而,不同区域的织构强度存在显著差异。DZ的织构最强,最大值为1.5,最小值为0.6。这是由于WAAM的温度梯度较高,导致对(100)有很强的优先取向。另一方面,层间区的织构强度相对较低。在F/DZ中,由于塑性变形,织构强度降低。此外,在D/FZ中,织构取向均匀,由于存在大量随机取向的再结晶晶粒,织构取向几乎不存在各向异性。这些梯度界面的各向同性通常增强了延性。在图4(d)中,FZ区域的等轴晶粒是通过摩擦搅拌引起的强烈塑性变形获得的,从而在特定方向上增强了织构。从图4(b)中可以看出,在WAAM的形成过程中,容易形成粗柱状晶粒,导致各向异性明显。相反,在图4(a, c)中,晶粒经历了重熔,随后降低了织构的强度。然而,它们尚未达到粗柱状晶粒的水平,因此与其他两个区域相比,它们的织构强度较低。

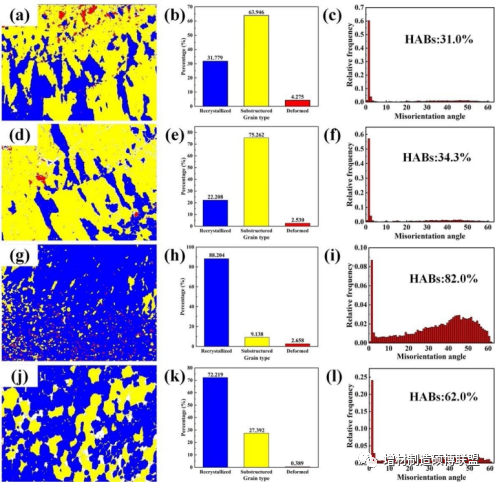

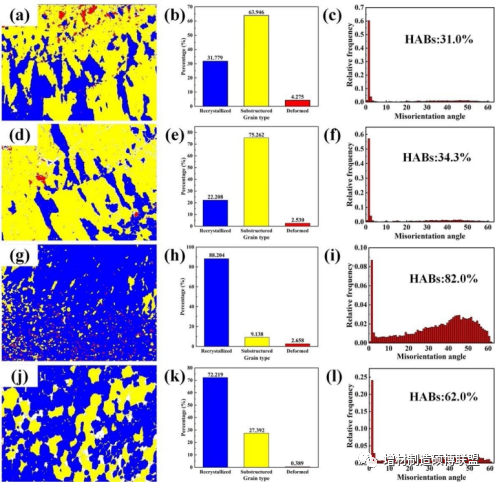

图5显示了四个区域的各种晶粒类型,包括再结晶、亚结构和变形晶粒,分别用蓝色、黄色和红色标记。每种类型的百分比用柱状图表示,以便更清楚地了解数据。通过对图表的分析发现,亚结构颗粒在DZ中占多数(75.26%)。F/DZ的再结晶和变形晶粒比例略有增加,分别达到31.78%和4.28%,这是由于剧烈的塑性变形造成的。此外,WAAM产生的热循环导致再结晶晶粒百分比增加了88.20%,亚结构晶粒百分比在D/FZ中减少到9.14%。FZ的再结晶晶粒比例较高(72.22%),其次是亚结构晶粒(27.39%)。数据表明,一些晶粒在经过一次摩擦搅拌后仍未再结晶。

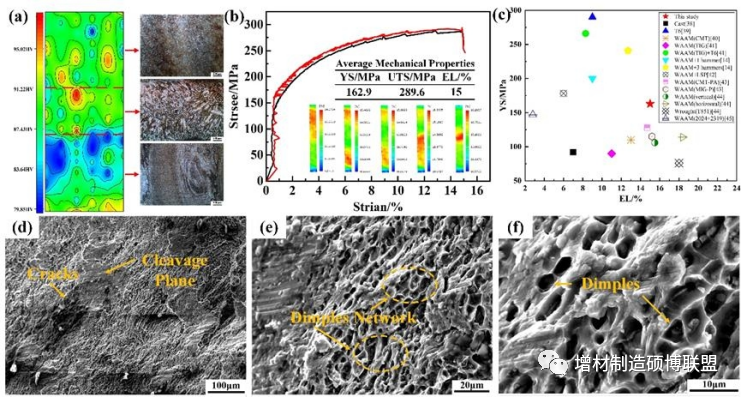

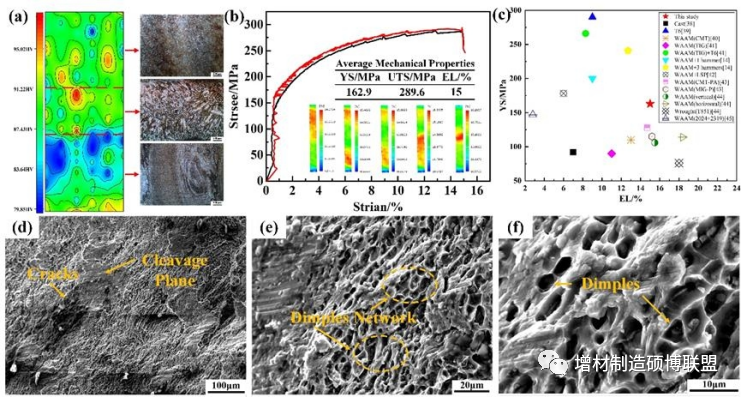

图5 试样不同区域的晶粒类型、百分比及高角度晶界图为了探索梯度结构对力学性能的影响,对样品的不同区域进行了显微硬度测试。制备样品的显微硬度分布如图6(a)所示。HAM2319合金的平均显微硬度约为88 HV,比WAAM 2319合金的75 HV显著提高了17.5%。但微观组织对各区域显微硬度的影响是不同的。样品的底部区域相对不受热循环的影响,具有较高的显微硬度(92 HV)。另一方面,由于中间沉积区存在较大的晶粒,该区域的显微硬度较低(85 HV)。由于热循环作用,第二层搅拌区比第一层搅拌区具有更高的显微硬度(90 HV)。为了研究梯度显微组织与拉伸性能之间的关系,进行了拉伸试验和数字图像相关(DIC)实验,如图6(b)所示。结果表明:复合材料的平均屈服强度(YS)为162.9 MPa,平均极限抗拉强度(UTS)为189.6 MPa,伸长率(EL)为15%。与WAAM试样相比,HAM试样的力学性能得到了提高。拉伸曲线的弹性阶段表现出抖动行为,称为Portevin-Le Chatelier (PLC)效应,这是在拉伸过程中由于位错运动和溶质原子之间的相互作用而动态发生的聚集现象。为了得到完整的拉伸应变,加载试样的现场照片通过DIC采集。应变集中区的红色部分表示破裂部位,突出了由梯度微观结构引起的非均匀塑性变形。图6(c)为HAM合金与单一WAAM及其他方法的力学性能对比。值得注意的是,WAAM和EL的YS分别为110MPa和13%。相比之下,T6状态的YS为266 MPa, EL为8.3%。因此,HAM试样的YS是WAAM的1.5倍,伸长率是T6的2倍。另一种HAM技术,激光冲击强化的YS为178.3MPa, EL为6%。层间损伤的YS为200MPa, EL为9%。值得注意的是,大多数其他混合增材制造技术无法协同实现强度和延性增强。因此,WAAM/FSP比其他方法更有优势。因此,与其他方法相比,WAAM/FSP具有更强的优势。图6(d-f)为试样的断口形貌。断口表面呈现纤维区和剪切唇,这是韧性断裂的明显特征。从高倍图像中可以明显看出,断口表面有大量均匀分布的韧窝,主要的等轴韧窝形成网状结构。深而大的韧窝具有较高的延展性,表明复合增材制造样品具有良好的伸长率。

此外,在第二次WAAM区沉积到FZ区的过程中,热输入和热循环对先前的微观结构有显著影响。虽然该工艺只带来热量而不产生任何变形,但几乎相当于热处理。在此区域内,几乎没有动态再结晶,只有部分晶粒被重熔和恢复,最终导致D/FZ夹层的形成。随后,对第二次FSP重复上述步骤,形成F/DZ中间层。与D/FZ夹层相比,F/DZ夹层具有较少的再结晶含量,且该区域内没有破碎的晶界。因此,新晶粒的形成很大程度上依赖于位错作为成核粒子的存在,导致微观结构主要由变形和亚结构晶粒组成,这与图5的结果一致。

采用WAAM/FSP复合增材制造技术制备了具有梯度组织的2319合金。实现了强度和延性的协同提高,揭示了增强机理。主要研究结果如下:(1)成功制备了沉积区、摩擦搅拌区和两种不同层间区的梯度微结构。(2)复合增材制造技术有效地消除了WAAM的粗柱状晶粒。晶粒细化率达到87.1%,动态再结晶率达到62%。(3)混合增材制造显著提高了材料的力学性能。WAAM/FSP的YS为162.9 MPa, UTS为289.6 MPa, EL为15%。与WAAM相比,显微硬度提高了17.5%,YS提高了48.1%,EL提高了15.4%。(4)阐明了强度和延性增强的协同机理。在梯度组织中,超细晶粒区域主要提供强度增强,夹层区域提供足够的塑性变形能力。两者的结合可协同提高材料的力学性能。

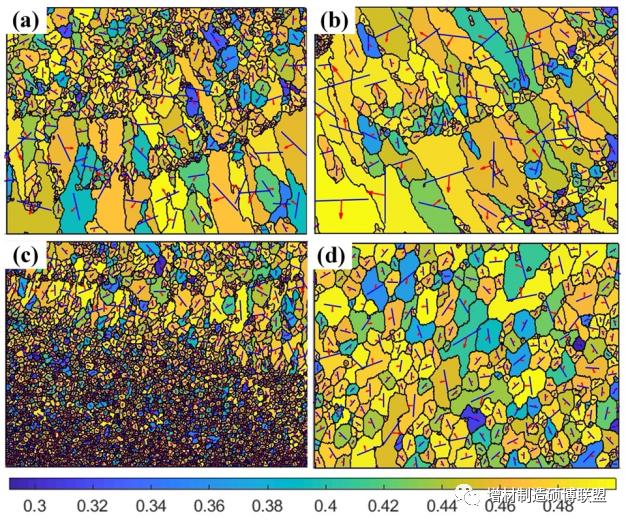

图8不同地区的施密特因子图