导读:面心立方结构的中熵合金( MEA )在低温下非凡的加工硬化能力和断裂韧性使其成为苛刻应用的良好候选者。本文利用多向低温锻造( MDCF )技术和低温退火在粗晶Co Cr Ni MEA中开发了一种分级孪晶结构。独特的亚结构带来了低温拉伸强度-塑性平衡的显著增强,以及在低温下高达1100 MPa的令人印象深刻的106次循环疲劳强度,这优于其他低温合金。MDCF - MEA优异的疲劳性能归因于高密度位错和致密的纳米孪晶/微带网络的协同作用,提供了高强度和抑制局部表面粗化和裂纹萌生的能力。我们的工作为进一步扩展Co Cr Ni MEA的低温应用提供了一条切实可行的途径。

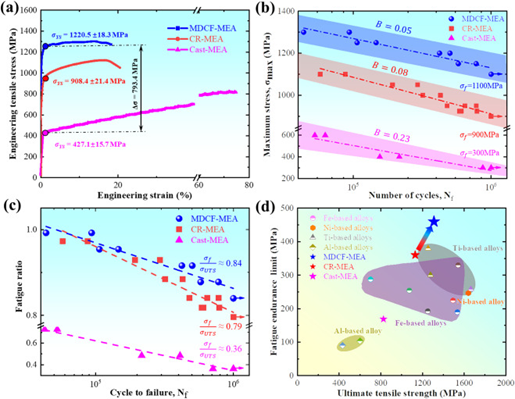

Co Cr Ni中熵合金( MEA )具有优异的低温力学性能,特别是在裂纹萌生断裂韧性方面,在20 K时达到459 MPa · m1 / 2。众所周知,工程合金往往不仅承受单调载荷,还承受循环载荷,而Co Cr Ni在低温下的疲劳行为却鲜有报道。因此,有必要进一步研究Co Cr Ni MEA在低温条件下的抗疲劳性能。对于高周疲劳,给定材料的疲劳疲劳极限( σF )与巴斯金系数( σ’F,有着复杂的关系。σUTS )和巴斯金指数( B )呈正相关,正如巴斯金方程所描述的:。因此,为了提高抗疲劳性能,通常采用两种典型的策略:通过各种强化过程增加σ UTS或通过抑制循环塑性应变局部化或表面粗化降低B。

引入能够提高整体强度或降低循环塑性应变局部化的子结构来改善疲劳性能是非常有效的。值得注意的是,通过在多晶Cu或高熵合金中引入高密度位错和取向生长的纳米孪晶( NTs ),获得了增强的疲劳耐久极限,这源于高强度和独特的离域疲劳机制,可以减轻局部疲劳损伤,并且在循环加载期间不破坏子结构的稳定性。虽然目前已有通过剧烈塑性变形有效提高Co Cr Ni强度和延展性的报道。考虑到极端加工方法难以工业化应用,我们仍需探索新加工方法的可能性最近,一种块体纳米结构化方法- -多向低温锻造( MDCF )技术被提出,用于在钛或高熵合金中制造多尺度和分级孪晶结构,从而显著改善其低温拉伸性能。尽管有这些发现,目前关于MDCF引入的分级纳米孪晶结构对材料疲劳行为的影响的知识还很缺乏。为了解决这一问题,作者采用MDCF技术制备了具有分级结构的Co Cr Ni。在100 K下获得了超常的106次循环疲劳强度。本研究通过探索这种显著疲劳特性背后的潜在机制而展开。

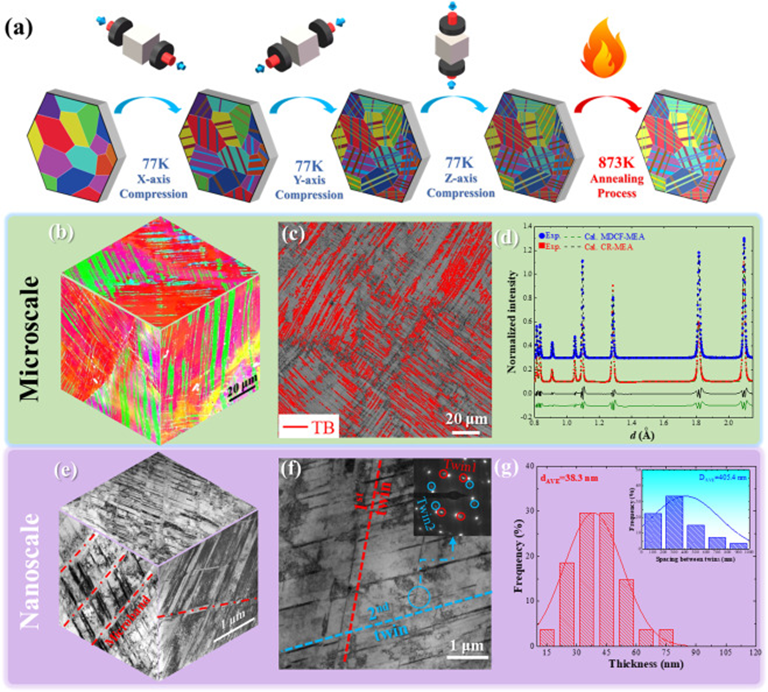

CoCrNi MEA的制备过程包括在高纯氩气气氛中进行高纯元素( > 99.9 % )的电弧熔炼,至少进行5次重熔循环以促进化学均匀性。所得铸锭在77 K和高应变速率( > 10 / s )下沿x轴、y轴和z轴进行了MDCF过程,如图1a所示,减薄率约为10 %。为了在不影响力学性能和纳米孪晶结构稳定性的前提下降低残余应力,对MDCF材料(附图S1)进行了873 K保温1 h的优化热处理。作为对照组,采用相同的热处理工艺制备了沿同一轴方向压下率相当( 30 % )的冷轧( CR )试样。为简便起见,将浇铸、MDCF和CR工艺制备的样品分别记为Cast - MEA、MDCF - MEA和CR - MEA。

华东理工大学张显程教授团队对此进行了研究,相关研究成果以题为“Cryoforged nanotwinned CoCrNi medium-entropy alloy with exceptional fatigue property at cryogenic temperature”发表在期刊Scripta Materialia上。

链接:

https://www.sciencedirect.com/science/article/pii/S1359646223004414

图1 . MDCF - MEA的分层子结构。( a ) MDCF过程的示意图绘制。( b ) MDCF - MEA的IPFs三维重构。( c )耦合孪晶界的条带对比度图像。( d )中子衍射图样显示MDCF - MEA和CR - MEA峰。( e ) MDCF - MEA的明场( BF ) TEM图像的三维重构;( f ) BF - TEM图像和选区电子衍射( SAED )花样证实了至少两个方向上孪晶的存在。( g )孪晶厚度和孪晶间距分布的统计结果。

图2 . 100 K下Cast - MEA、MDCF - MEA和CR - MEA的单轴拉伸和疲劳性能。( a )工程拉伸应力-应变曲线。( b )最大应力循环数( S-N )关系。( c )通过σUTS归一化的样品的最大应力。( d )极限抗拉强度与疲劳耐久极限(这些数据由传统的Goodman关系转化而来),与77K - 110K低温应用的其他高性能合金相比,包括Fe基合金、Ni基合金、Al基合金和Ti基合金,列于附表1。

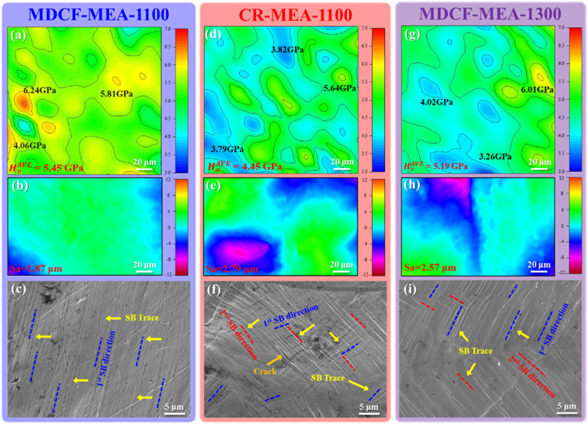

图3 .疲劳引起的显微硬度( Hv )和表面粗化形貌的变化。( a ~ c )分别为MDCF - MEA在σmax = 1100 MPa下疲劳后的显微硬度云图、表面粗糙度云图和表面形貌。( d-f ) CR - MEA在σmax = 1100 MPa下疲劳后的显微硬度云图、表面粗糙度云图和表面形貌。( g-i ) MDCF - MEA在σmax = 1300 MPa下疲劳后的显微硬度云图、表面粗糙度云图和表面形貌。

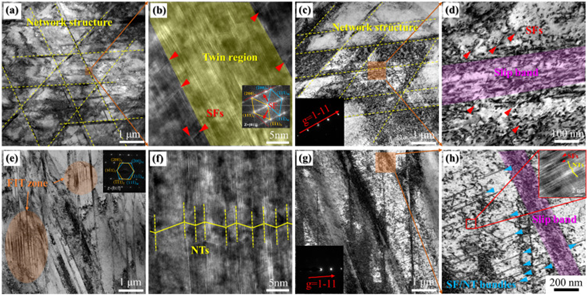

图4 . MDCF - MEA和CR - MEA的变形组织在1100 MPa下疲劳。( a ) BF - TEM照片显示稳定的复杂孪晶网状结构。( b )图4a中所选区域的高分辨TEM照片。( c )和( d ) BF - TEM图像显示了网络结构对位错活动的有效限制。( e ) BF - TEM图像,显示了CR - MEA中疲劳后的不均匀微观结构。( f ) HR - TEM图像选自( e )中的疲劳诱导孪生( FIT )区。( g )和( h ) BF - TEM照片显示,在CR - MEA中,高密度的SFs / NTs束和位错聚集在滑移带和NTs处,h中的插图证实了SFs和NTs的共存。

综上所述,MDCF工艺通过以下两个方面提高了MEA的低温疲劳性能。首先,MDCF - MEA具有较高的σUTS,在相同的疲劳载荷下,自然导致较少的塑性变形。由于MDCF - MEA中σUTS和σYS相差较小,通过σYS的计算来理解高抗疲劳性能的来源。其中σ0是深冷温度下的晶格摩擦应力。σdis和σTB分别是位错和TB的强化贡献。这两种强化贡献可以分别用经典的Taylor模型和Hall - Petch型关系进行评估:

其中参数α是一个常数 . G,b和ρ分别为剪切模量,Burgers矢量的绝对值和位错密度。( 2 )是TB硬化的Hall - Petch斜率,近似等于KHP,λ TB是TB的平均间距(与D值相同)。因此,高位错密度( 593.7 MPa )和NT网络( 416.2 MPa )的强化作用使得MDCF - MEA在低温下具有较高的抗疲劳性能,在相同的疲劳载荷下,其塑性变形量小于CR - MEA。

其次,我们通过MDCF过程成功地将分层NT网络结构引入到MDCF - MEA中。这些TBs /微带自然地充当了阻止位错运动的屏障。在这种情况下,大量的位错被认为被限制在短程晶胞尺寸内。因此,有效地降低了位错重排的可能性,从而避免了即使在较高的疲劳载荷(附图S6)下位错微观结构的剧烈变化。同时,TBs和微带处于低过剩能量状态。由于热力学驱动力的降低,MDCF - MEA中网络结构的迁移动力学大大降低,使其在疲劳载荷作用下更加稳定。因此,网状结构可以显著减缓表面粗化和疲劳裂纹萌生的演化,最终提高低温疲劳抗力。

因此,通过MDCF技术和低温退火,Co Cr Ni MEA实现了良好的低温强度-塑性平衡。此外,高密度位错和多级NT结构的协同作用带来了高的抗拉强度和低的B,最终导致了与传统材料相比令人印象深刻的低温106循环疲劳强度。我们的研究结果为提高CoCrNi MEA在低温下的高周疲劳性能提供了一种有前途的方法,该方法也广泛适用于许多FCC合金。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414