导读:高强铝合金应用广泛,但其强度随着纳米析出相在中高温下的快速粗化而降低,这极大地限制了其应用。析出相/基体界面处的单一溶质偏析层在稳定析出相方面并不令人满意。我们在Al-Cu-Mg-Ag-Si-Sc合金中获得了多种界面结构,包括Sc偏析层、C和L相以及新发现的χ-AgMg相,它们部分覆盖了θ′析出相。通过原子分辨表征和从头计算,这种界面结构已被证实可以协同抑制析出相的粗化。因此,所设计的合金在所有系列铝合金中表现出良好的耐热性和强度结合,热暴露后保留了97 %的屈服强度,高达400 MPa。这种多界面相和偏析层覆盖析出相的概念为设计其他耐热材料提供了一种有效的策略。

铝合金具有密度低、比强度高、耐蚀性好、断裂韧性高等优异性能,被广泛应用于航空航天、汽车等行业。各种铝合金的强度和耐热性之间存在权衡。Al-Cu基、Al-Zn-Mg-Cu基等高强铝合金和Al-Mg-Si基等中强铝合金中高数量密度的纳米析出相在中高温服役过程中会迅速粗化,导致合金强度恶化。另一方面,Al-Mn基、Al-Si基合金、Al-Mg2Si金属基复合材料等高耐热铝合金中含有亚微米至微米级弥散相作为主要强化相,导致其强度较低。此外,以Al3( Sc、Zr)纳米析出相为强化相的Al-Sc-Zr基合金具有良好的热稳定性,但由于Al3( Sc、Zr)析出相体积分数较小,其屈服强度低于Al - Cu基合金等其他析出强化合金。

微合金元素促进晶界或析出相/基体界面的溶质偏析可有效提高合金的强度和/或耐热性。在对Al-Cu基合金的大量研究中发现,Sc在Al-Cu-Sc合金人工时效过程中优先偏聚于θ′/ Al界面,提高了θ′-Al2Cu析出相的热稳定性。此外,在Al-Cu合金中还发现Ag在这些析出相-基体界面处偏聚。Rosalie和Bourgeois的研究显示,在高银含量的Al-Cu-Ag合金中,θ′/ Al的共格界面,即(001)θ′/ / (001)Al被含有双Ag原子层的规则界面结构所修饰,能够阻碍θ′析出相的横向生长。此外,在高Cu/Mg比的Al-Cu-Mg合金中添加微量Ag会促进Ω相的析出,其特征为θ基结构和与Al基体界面处的AgMg偏析层。Hutchinson等研究发现,当热暴露温度低于200 ℃时,AgMg偏聚层能够阻碍溶质扩散导致的析出相粗化,从而提高合金的热稳定性。但当热暴露温度高于200℃时,Ω / Al界面更容易形成高度为1 / 2 Ω晶胞的枝晶,这会增加Ω相的增厚动力学。即在析出相/基体界面处这种单一的偏析结构仍然不能有效阻碍析出相的粗化。

多种耐热组织的共沉淀,尤其是沉淀相/基体界面的多种类型耐热析出相和偏析组织,是研究者追求铝合金强度和耐热性能同时提高的愿望。马里瓦拉等报道通过合理控制Mg、Si、Cu的含量,形成细小的板条状、含Cu的无序L相,可以提高6xxx合金的热稳定性。因此,无序L相可以作为耐热析出相添加到Al - Cu基合金中,提高Al - Cu基合金的耐热性能。Gable等人和加里博尔迪等人的工作表明,在Al-Cu-Mg-Ag合金中添加Si可以促进θ′- Al2Cu的形核和Mg、Ag溶质在θ′/ Al界面的偏聚,同时抑制Ω相的析出。此外,Si还可以促进C-AlMg4Si3Cu相和/或L相( C相的无序形态)的形成,它们可以作为优先形核位置促进θ′- Al2Cu的异质形核。同时,C-AlMg4Si3Cu相也可以作为界面相偏聚在θ′/ Al界面,从而进一步提高Al-Cu-Mg-Ag-Si合金的耐热性和强度。Al-Cu-Mg-Si-Ag-Sc合金中多种耐热结构共沉淀的难点在于以下2个方面:( 1 )寻找合适的Sc添加量,避免形成消耗Cu溶质的AlCuSc金属间化合物;( 2 )设计Mg、Si和Ag的精确浓度,使Ω沉淀转变为θ′和C / L相,促进θ′/ Al界面形成C / L相和AgMg层等多重结构。

中南大学杜勇教授团队在PHAse Diagrams (相图计算技术)计算指导下,通过多种耐热结构的协同作用,实现在中高温范围内同时提供铝合金高强度和耐热性的合金设计策略。相关研究成果以题“Synergy of multiple precipitate/matrix interface structures for a heat resistant high-strength Al alloy”发表在Nature Communications上。

链接:https://www.nature.com/articles/s41467-023-38730-z

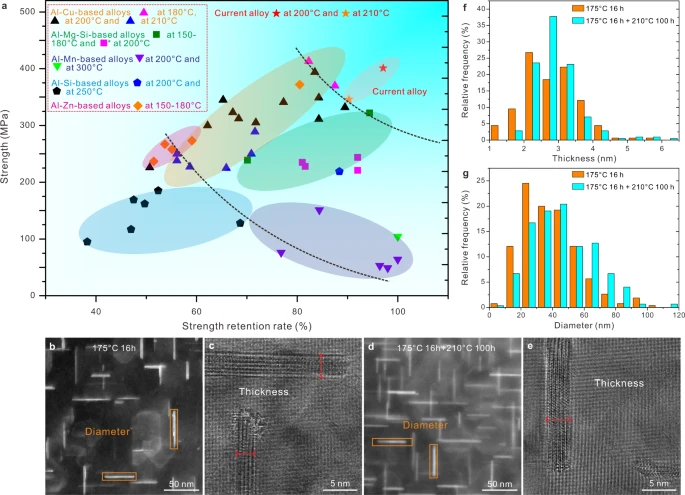

图1为当前Al-4Cu-0.315Mg-0.5Ag-0.21Si-0.09Sc合金的力学性能和析出相尺寸稳定性。不同铝合金在不同温度下热暴露100 h的屈服强度(抗拉强度上标*)和相应的强度保持率,更多细节可以在附表1中找到。b,c用于测量当前合金峰值时效状态下θ′- Al2Cu析出相直径和厚度的典型图像。d,e为热暴露后状态的典型图像。f,g分别为峰值时效和热暴露状态下当前合金的厚度和直径分布。

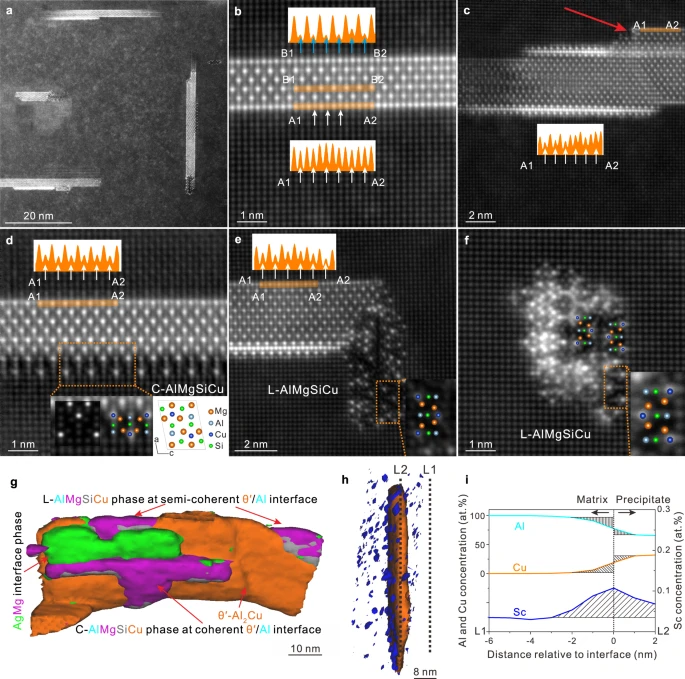

图2:峰值时效下当前合金的多种类型析出相和界面结构。a低倍HAADF - STEM图像。b上、下θ′/ Al界面均出现单个θ′- Al2Cu,c AgMg界面相。d θ′- Al2Cu与C界面相在共格界面处。e θ′- Al2Cu与L相在半共格界面处。f独立析出L。C相的晶胞结构和QSTEM模拟的HAADF - STEM图像已插入( d )中。插入图像中的强度线轮廓显示了不同界面层中Cu柱的强度变化。g,h通过APT检测到θ′/ Al界面处存在多个界面相和偏析层。

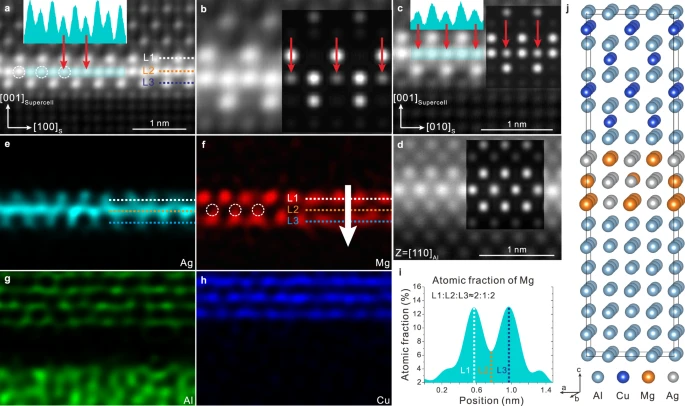

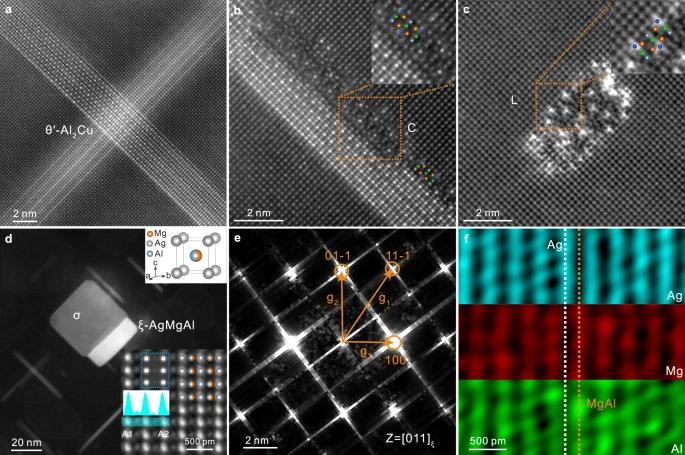

图3为新发现的χ - Ag Mg界面相的结构,a ~ c,d分别为χ - Ag Mg相沿[100] Al和[110] Al方向的原子分辨HAADF - STEM像,b为( a )的放大像,( a )所示区域的e - h原子分辨EDX元素图。在( b )和( c )中插入了χ - AgMg相中间层( L2 )的强度线剖面。i沿白色箭头的χ - AgMg相中Mg的浓度线剖面,积分宽度为7nm。j与χ - AgMg相的θ′/ Al界面结构的三维模型。值得注意的是,对于( a , b) ( j ),[100] ( c )和[110] ( d ),观察方向与超级单体的[010]方向平行。在( a )、( b )、( c )中插入利用所构建模型沿不同方向进行QSTEM模拟的HAADF - STEM图像。( f )中用白色虚圆标记的原子列与( a )中用白色虚圆标记的原子列相对应。

图4:210 ℃热暴露100 h后析出相的HAADF - STEM图像和EDX结果。a θ′- Al2Cu的HAADF - STEM图像。b θ′/ Al界面处的C界面相。c独立析出的L相。d低放大和原子分辨率的ξ相HAADF - STEM图像。e (d) . f EDX元素图中ξ相对应的原子分辨率HAADF - STEM图像的FFT图案。在(d)中插入了ξ相的晶胞和QSTEM模拟的沿(011) ξ的HAADF - STEM像。(d)中插入的强度线轮廓显示了从A1到A2的强度变化。

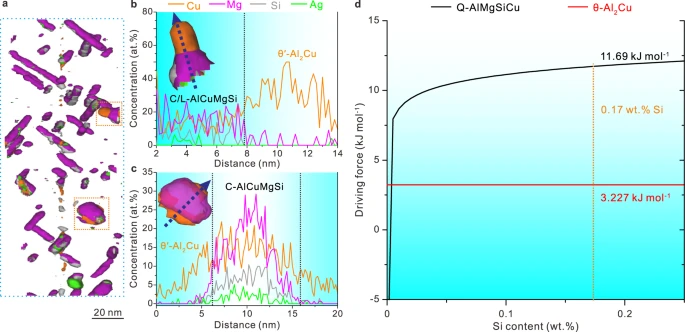

图5为析出相的APT结果和计算得到的驱动力,a为当前合金欠时效状态(在175 ℃保温1 h)的APT结果,b、c为析出相沿蓝色箭头的浓度分布,d为时效温度为175 ℃时平衡Q-AlMgSiCu和θ-Al2Cu的驱动力。

图6为不同界面结构的形成能。模型1为χ-AgMg相单独存在于Al中的组织,模型2和模型3分别为χ-AgMg相存在于Cu终止和Al终止的θ′/ Al界面中的组织。模型4和5分别表示不含Cu间隙原子和含Cu间隙原子的θ′/ Al界面结构。模型6为θ′/ Al界面存在C相的结构。

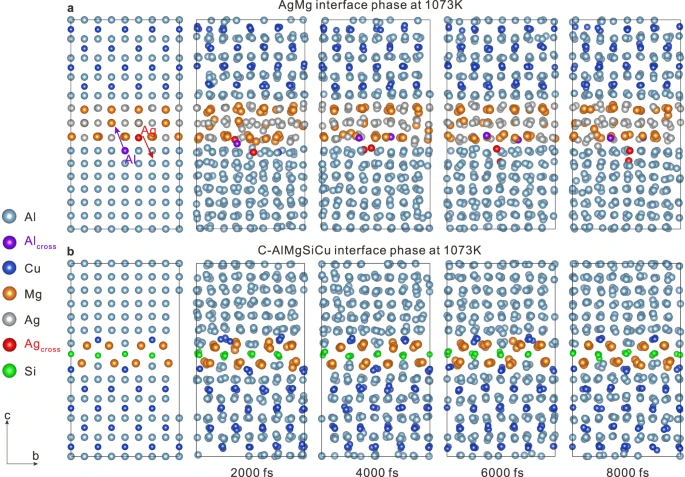

图7为1073 K下不同界面相的AIMD计算结果。a为χ-AgMg界面相的AIMD计算结果。b为C-AlMgSiCu界面相的AIMD计算结果。穿过层的Ag和Al原子分别用红色和紫色标记。

综上所述,在Al-Cu-Mg-Ag-Si-Sc合金中获得了包含C界面相、富Sc偏析层、θ′相共格界面处新发现的χ-AgMg界面相、半共格界面处的L相以及独立析出的L相的复合纳米结构。这些界面结构有效地延缓了θ′的粗化。因此,合金的强度和耐热性能同时得到提高。此外,由于目前的合金是通过传统的加工技术制备的,因此在工业应用方面表现出巨大的潜力。同时,这种在析出相/基体界面共偏聚/析出的设计理念,通过CALPHAD方法合理控制各元素含量,可为其他耐热材料的设计提供参考。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414