近日,上海交通大学材料科学与工程学院王浩伟教授团队在抗疲劳3D打印铝合金方向取得重要突破,相关成果发表在国际著名学术期刊Nature Materials,题为 “Achieving Ultrahigh Fatigue-Resistant AlSi10Mg Alloys by Additive Manufacturing” ,该工作与香港城市大学吕坚院士团队合作完成。

该团队通过优化材料成分和打印工艺,制备出具有超高疲劳强度的TiB2改性AlSi10Mg合金,其疲劳极限高达260MPa (R=0.1), 是其他3D打印铝合金的两倍,并超过了传统锻造铝合金。该团队制备的高抗疲劳3D打印铝合金已成功应用于航空器关键部件,并通过整体寿命实验。

该研究论文以上海交通大学为第一完成单位,上海交通大学材料科学与工程学院博士后但承益、助理教授崔宇驰、副教授吴一和陈哲教授为共同第一作者,上海交通大学陈哲教授和香港城市大学吕坚教授为共同通讯作者。该工作为上海交通大学在2017年研发的高强韧增材制造TiB2改性AlSi10Mg合金(Acta Materialia 129, 2017,183-193)工作基础上再次取得突破。

图1、高抗疲劳3D打印AlSi10Mg合金:(A)优化后3D打印AlSi10Mg合金疲劳强度为其他3D打印铝合金的两倍,(B)同时超过了传统高强铝合金;(C)3D打印AlSi10Mg合金的跨尺度疲劳性能验证;(D)3D打印AlSi10Mg合金的跨尺度结构设计与优化

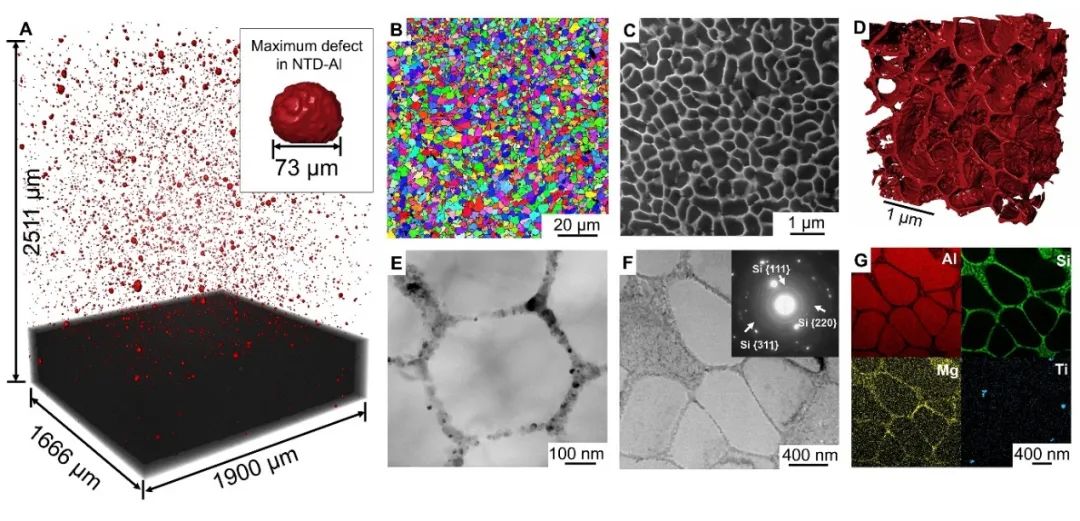

图2、高抗疲劳3D打印AlSi10Mg合金的微观结构。(A)μ-CT结果显示打印缺陷均为球型,其中最大的缺陷测量为73微米,约为不含TiB2颗粒AlSi10Mg合金中LOF缺陷的1/3,(B)打印样品的晶粒形态,(C-F)平均直径约为~500纳米的共晶硅网络结构,( G)Al、Si、Mg和Ti四种元素分布

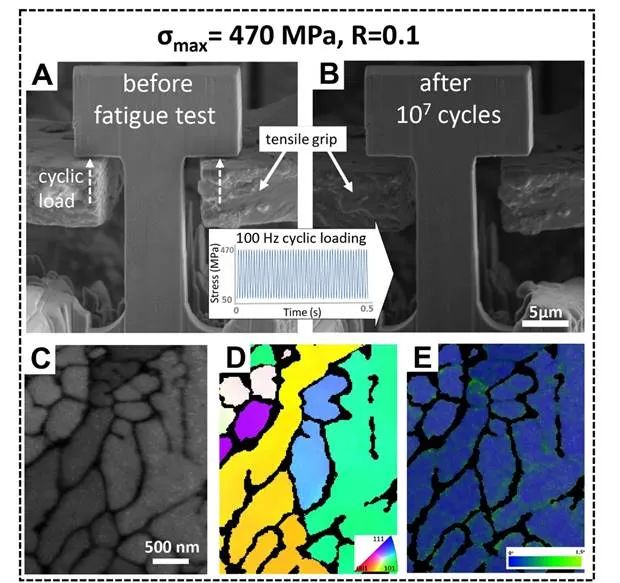

研究团队的陈哲教授、但承益博士后等人以3D打印AlSi10Mg合金为研究对象,开展了从微观到宏观的跨尺度结构成分优化和疲劳性能表征工作。该研究工作首次提出3D打印过程中,由于快速凝固而形成的微纳共晶双相三维网络结构可有效抑制疲劳裂纹的萌生。研究小组通过FIB加工制备不含打印缺陷的微米级疲劳样品,基于纳米压痕仪开展扫描电镜内的原位疲劳实验,结果表明3D打印AlSi10Mg合金中的微纳共晶网络结构可以有效限制位错运动,抑制疲劳损伤累积和疲劳裂纹的萌生,其微米级样品的疲劳极限高达抗拉强度的80%(470 MPa)以上。

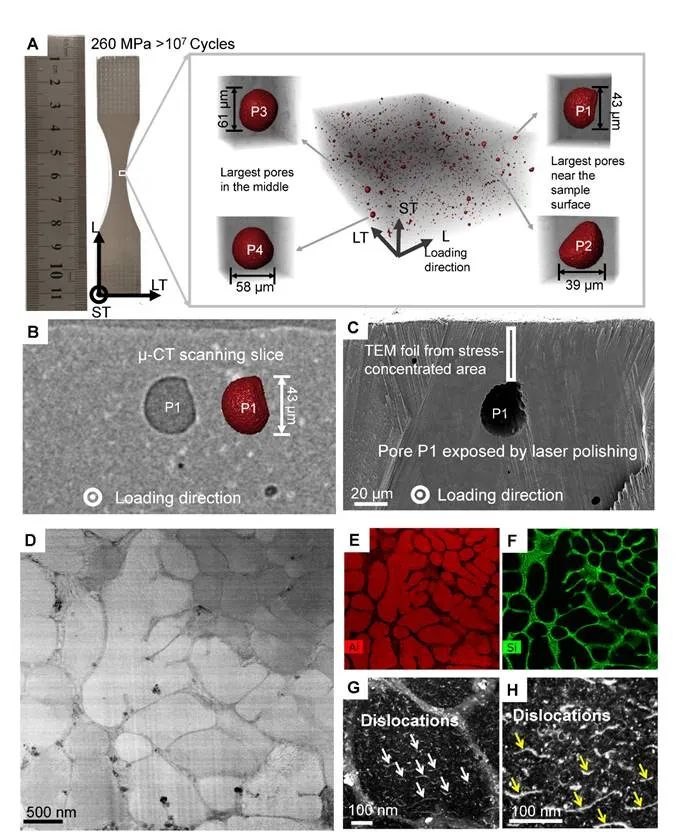

基于此原理,该研究小组通过在AlSi10Mg合金粉末中引入TiB2形核颗粒,大幅降低材料的打印缺陷,成功制备出超高疲劳强度的TiB2改性AlSi10Mg合金,其宏观样品的疲劳极限可高达260MPa,接近抗拉强度的一半,是其他3D打印铝合金的两倍。研究团队对通过疲劳极限后的样品进行了-CT扫描和TEM表征,其微纳共晶网络结构保存完整,没有明显的疲劳裂纹萌生,进一步证实微纳共晶双相三维网络结构具有超高抗疲劳性能。

图3、原位微纳疲劳测试:(A)疲劳测试前的微米级疲劳样品表征,(B)在最大应力470 MPa下进行了107个加载循环后的样品表征,(C-E)疲劳测试后样品的TKD表征结果,硅网络保持完整,样品内未出现明显应变集中

图4、高抗疲劳亚微米共晶网络结构:(A)通过疲劳极限测试的样品内未出现明显裂纹;(B-C)通过 μ-CT 引导激光定位切削至近样品表面的孔洞;(D-H)孔洞周围的亚微米共晶网络基本保持完整,位错运动被限制在网络结构内部

该研究指出,通过技术革新将打印缺陷消除或控制在亚微米尺寸范围内,3D打印AlSi10Mg合金的抗疲劳性有望进一步增强。此外,这种由3D打印实现的抗疲劳损伤机制还可以扩展到其他抗疲劳双/多相合金系统的设计以及其他3D打印制备技术。

特别感谢TESCAN中国和蔡司中国对本研究工作的技术支持以及上海浡原检测有限公司提供的原位实验支持。本研究获得了国家自然科学基金 (51971137,52101043,52101179)等项目的资助。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414