钢板弹簧(板簧)是商用车悬架系统的关键零部件之一,在车辆行驶过程中板簧主要起到传递载荷、消减震动、承受冲击等作用,在长期承受弯曲循环载荷作用下疲劳断裂是其主要失效形式。尽管近年国内板簧生产有了很大进步,但与世界发达国家相比还存在较大差距。此前,德国奔驰汽车公司卡车板簧的技术标准要求在最大应力1200 MPa和应力幅400 MPa条件下疲劳寿命达到30万周,而国内企业所研制的同类板簧在相同台架条件下疲劳寿命只有20万周,与国际先进水平尚有一定差距。因此,延长国产板簧疲劳寿命对提高国内板簧生产企业市场竞争力、降低板簧失效造成的安全事故具有十分重要的意义。

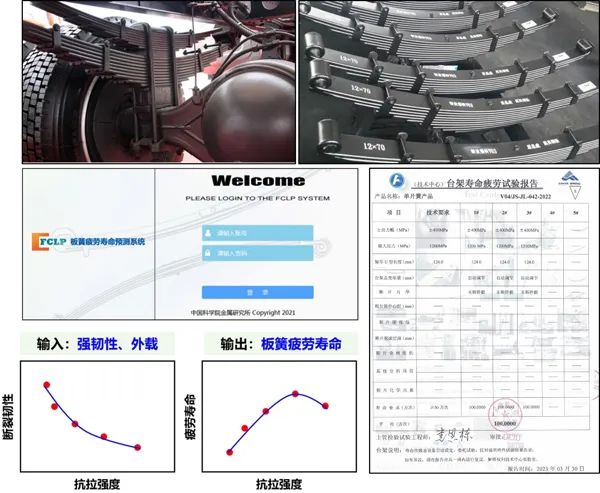

中国科学院金属研究所张哲峰研究员带领材料疲劳与断裂研究团队经过十余年努力,发展了系列原创疲劳性能预测理论模型,进而研发出材料-构件疲劳性能预测软件,用于指导高性能金属材料和关键构件抗疲劳设计制造。近期,该团队成员王斌副研究员、张鹏研究员、白鑫副研究员与富奥汽车零部件股份有限公司研发中心及富奥辽宁汽车弹簧有限公司合作,针对LQD1800板簧疲劳延寿问题,基于疲劳性能预测理论及软件分析,提出了板簧疲劳延寿的“三高”原则:1)基体萌生寿命高,2)残余压应力场强度高,3)表面光洁度高。在对钢板弹簧生产线不做较大工艺改动的情况下,对LQD1800钢板弹簧热处理和喷丸进行抗疲劳制造工艺优化。经过改进工艺的板簧台架疲劳考核结果表明:在最大应力1200 MPa和应力幅400 MPa条件下,该板簧3次台架疲劳寿命均超过100万周(图1所示),达到国际一流水平。

利用疲劳理论创新成果,该团队成员王斌副研究员、白鑫副研究员、朱艳坤助理研究员、张鹏研究员通过分析LQD1800板簧的强韧性能、理论模型参数、形状结构及受力状态,发展完善了适用于板簧的疲劳寿命预测与优化理论模型,并开发了板簧疲劳寿命预测与优化软件系统,为实现板簧疲劳延寿提供了有效工具。目前该疲劳预测软件系统已在富奥辽宁汽车弹簧有限公司安装运行,用于指导板簧抗疲劳设计与制造工艺优化。

材料疲劳性能预测与疲劳延寿是关键构件长期服役可靠性的重要保障,针对如何发挥金属材料性能潜力和疲劳延寿这一长期理论与工业难题,张哲峰研究员提出“以短预长、以易预难”的学术思想,过去十余年带领团队建立了高周疲劳强度、低周疲劳寿命、疲劳裂纹扩展速率定量预测等十余个理论模型,明确了材料拉伸性能、断裂韧性等简单易测性能与疲劳性能之间定量关系,研发出材料-构件疲劳性能预测软件,实现以材料短期性能预测长期性能的目标,指导材料-构件疲劳性能最优制造工艺(见图1),为关键构件抗疲劳设计制造提供可能性,结合实际生产技术调整工艺参数,保证关键构件抗疲劳设计制造可行性。

原创疲劳理论模型贡献人员包括:刘睿博士、李鹤飞博士、王斌副研究员、庞建超副研究员、张振军研究员及张鹏研究员,研究成果在Acta Mater、J. Mater Sci Tech、Mater Sci Eng A、Int J Fatigue等期刊上发表SCI论文10余篇,申请发明专利10余项,获国家自然科学基金重点项目(52130002、51331007)、汽车联合基金项目(U1664253)、面上项目(51771208)、国家重点研发计划(2017YFB0703002)、中科院先导专项项目(XDB22020202)以及吉林省与中国科学院科技合作高新技术产业化专项资金项目(2020SYHZ0008)的支持。

图1. 汽车钢板弹簧、疲劳性能预测软件系统及板簧台架疲劳试验报告

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414