滑动磨损是限制最广泛使用的金属工程部件的安全性、可靠性和使用寿命的关键因素之一。因此,开发耐磨的大块合金或涂层已成为材料科学的长期目标。从经验上看,金属合金的耐磨性与硬度有关,如Archard方程所示。然而,由于滑动表面以下的微观结构演化,如晶粒生长和晶界弛豫,以及自组织纳米层状结构的自发形成,已经有大量报道了Archard结垢的破坏,特别是纳米结构金属。因此,耐磨合金的设计不仅要求初始硬度度高,还应考虑到磨损时的结构演变。由高熔点元素组成的复合合金(CCAs)表现出显著的强度,这是由于其固有的固溶体强化和缓慢扩散,导致热软化减弱和晶粒粗化。与传统合金相比,大多数复合合金具有更好的耐磨性,因此是高耐磨合金的有前途的候选人,以缓解磨损相关的损伤和能量损失。

此外,晶粒细化也被用于加强和进一步提高复合合金的耐磨性。因此,人们开发了各种方法来有效合成纳米结构的复合合金薄膜,如磁控溅射、激光熔覆和电沉积等等,相对于块状粗颗粒的复合合金薄膜,它们的晶粒尺寸显著减小。此外,有报道称,如果实现塑性共变形,非晶纳米复合材料可以克服由其单个组分引起的强度-塑性权衡,甚至可以接近红外理论强度。滑动磨损过程中的表面氧化也可能促进非晶纳米复合材料的形成。如果这种由嵌入非晶基体的晶体纳米颗粒组成的纳米复合材料具有相当均匀的变形能力,就可以限制滑动诱导的开裂和局部断裂,提高耐磨性。例如,氧化物非晶纳米复合材料表面已被证明可以显著降低(TiNbZr)-Ag薄膜的磨损率。应该关注的是,升高的温度促进氧化反应,在一些复合合金中形成氧化非晶硅纳米复合材料表面,并有望获得优异的中等温度耐磨性。

在这项工作中,南方科技大学的任富增教授等人报告了一种通过在高温磨损过程中原位形成非晶纳米复合材料表面层和梯度纳米结构来实现卓越耐磨性的策略。为了证明理论,我们使用体心立方(BCC)纳米结构TaMoNb 复合合金薄膜作为我们的模型系统。该薄膜采用磁控共溅射法制备。用纳米孔压缩试验和纳米压痕法测定了薄膜的力学性能。然后,我们根据标准ASTM G-99进行了球在圆盘上的干滑试验,在RT、300℃和400℃条件下的最大接触应力为0.57 GPa。最后,我们检测了滑动表面下的化学成分和侵蚀截面微观结构,证实在300℃的磨损过程中,在非晶氧化物基6体中形成了一种原位形成的纳米复合材料,由单形分布的铒晶纳米颗粒组成,并结合梯度变形纳米结构。这种独特的微观结构可调节均匀滑动诱导的塑性变形,从而显著提高耐磨性。因此,这为在高温下使用的自适应耐磨合金的设计提供了重要的见解。

相关研究成果以题“Superior wear resistance in a TaMoNb compositionally complex alloy film via in-situ formation of the amorphous-crystalline nanocomposite layer and gradient nanostructure”发表在国际著名期刊Acta Materialia上。

链接:https://doi.org/10.1016/j.actamat.2022.118503

图 1

图1所示。溅射时TaMoNb薄膜的形貌和相态。(a-b)顶部和截面视图的SEM图像。(c) XRD图谱。(d)俯视AFM图像。

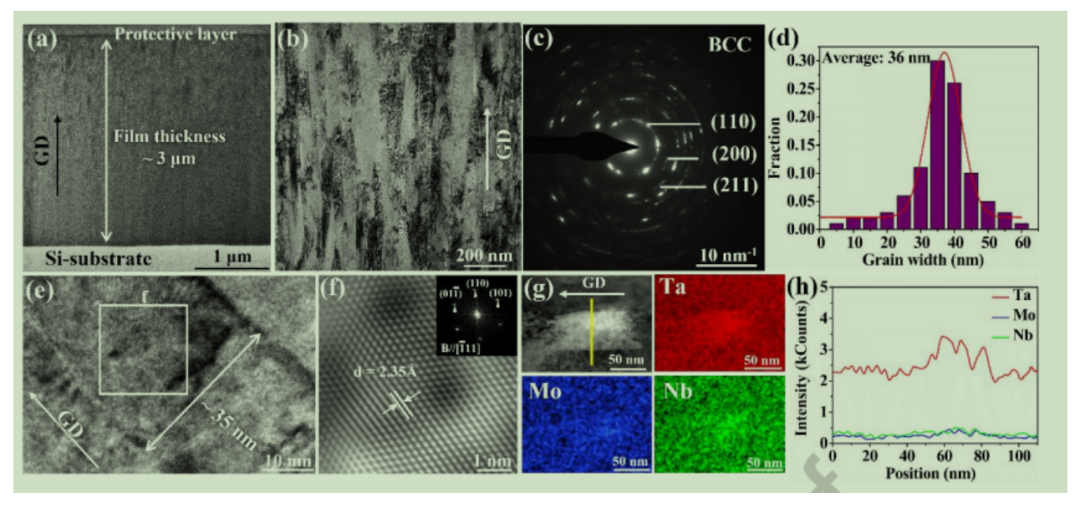

图 2

图2所示。溅射时TaMoNb薄膜的截面TEM表征。(a)显示薄膜厚度和生长方向(GD)的低倍率明场TEM图像。(b)和(c)为高倍率TEM图像和相应的SAED模式。(d)柱状颗粒宽度统计分布。(e)典型单个柱状颗粒的高分辨率TEM图像。(f)从(e)中矩形区域截取的IFFT图像(带有FFT模式)。(g)所选ta偏析区域的HAADF-STEM图像和相应的EDS元素图。(h)元素分布沿(g)所示黄线的剖面图。

图 3

图3。在RT、300°C和400°C下TaMoNb薄膜的摩擦学性能。(a-c) 滑动距离。(d-f)带磨损轨迹三维轮廓的二维截面轮廓。

图4

分别在RT (a-b)、300°C (C -d)和400°C (e-f)滑动磨损后磨损轨迹的表面形貌和成分。(a)、(c)、(e)为扫描电镜图像,其中箭头表示SD。(b)、(d)、(f)分别为(a)、(c)、(e)中磨损轨迹中所选区域对应的EDS元素图。

图 5

图5所示。在RT (a-d)、300°C (e-h)和400°C (i-1)下与SisN4球干滑10 m后,获得了Ta 4f、Mo 3d、Nb 3d和Si 2p的高分辨率XPS谱。

图 6

图6所示。在rt处与SisN4球干滑动后TaMoNb薄膜的ND-SD截面TEM表征。(a)显示滑动面以下截面微结构的明亮场TEM图像,插入图显示塑性变形区域的SAED模式。(b) (a)中纳米复合层的SAED图。(c)纳米复合层中纳米颗粒的晶粒尺寸分布。(d)纳米颗粒在纳米复合层中被非晶基体包围的典型高分辨率TEM图像。(c)在(d)中标记的选定区域的IFFT图像和FFT模式(插图)。(f)典型的HAADF-STEM图像和纳米复合层中纳米颗粒对应的EDS元素图。

图 7

图7所示。300℃下与SisN4球干滑后TaMoNb薄膜的ND-SD截面TEM表征(a)亮场TEM图像,显示滑动表面以下的截面微结构,插入图显示塑性变形区域的SAED模式。(b)纳米复合材料层的SAED图。(c)纳米颗粒在纳米复合层中的晶粒尺寸分布。(d)和(e)分别为纳米复合材料层的高倍率明场和暗场TEM图像。(f)显示纳米颗粒在纳米复合层中被非晶基体包围的高分辨率TEM图像。插入的是所选区域的FFT模式。(g)纳米复合材料层的HAADF-STEM图像。(h) (g)中选择区域的高倍率HAADF-STEM图像,以及相应的EDS元素图。

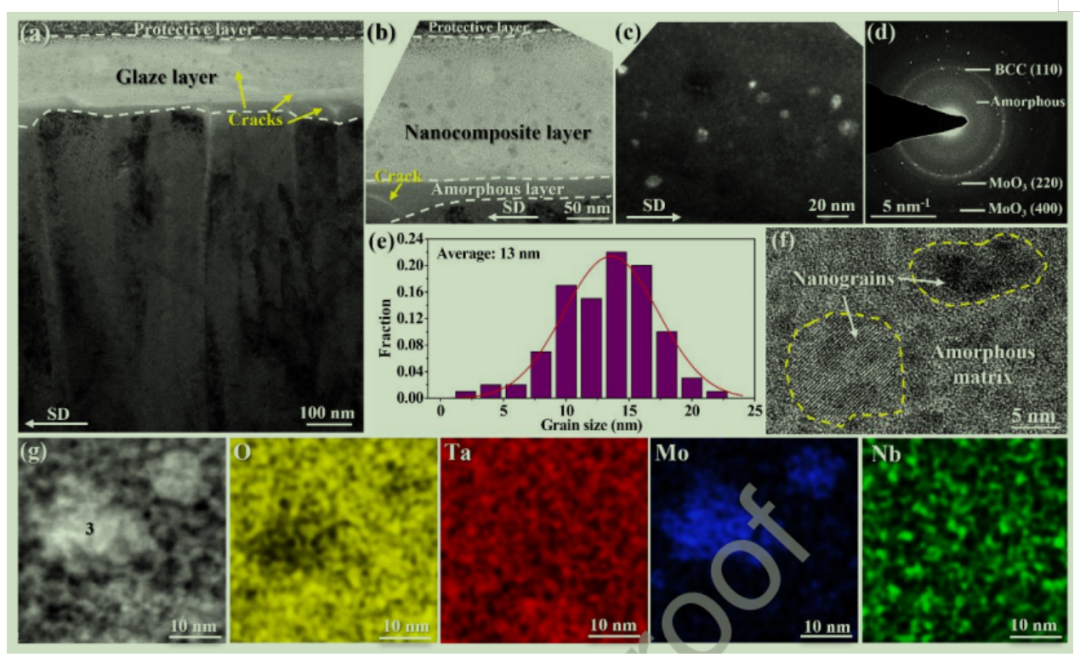

图 8

图8所示。400℃下与SisN4球干滑后TaMoNb薄膜的ND-SD截面TEM表征(a)亮场TEM图像,显示滑动表面以下的截面微结构,釉面层中标记有裂纹。(b)和(c)分别为釉层高倍率明场和暗场TEM图像。(d)纳米复合材料层的SAED图。(e)非晶-晶纳米复合材料表面层中纳米颗粒的统计粒度分布。(f)被氧化非晶基体包围的纳米颗粒的高分辨率TEM图像。(g) HAADF-STEM图像和相应的EDS元素图

图 9

图9所示。(a)高分辨率TEM图像和(b)在300°c磨损的TaMoNb薄膜的最表层(-50 nm深度)拍摄的相应IFFT图像。(c)从梯度纳米结构磨损的亚表面拍摄的TEM图像,显示了与SD平行的循环滑动引起的纳米层合结构。(d)标记在(c)中的选定区域的高分辨率TEM图像。(e)和(f)标记在(d)中的选定区域的对应IFFT图像,显示了梯度纳米结构磨损亚表面中B-Ta相的形成。(g)新形成的ß-Ta相的HAADF-STEM图像和相应的EDS元素图。(h)沿黄色线ij (g)的元素分布线图。

图 10

图10所示。不同温度下滑动磨损过程中亚表面微观组织演变示意图。

图 11

图11所示。与相同纳米孔直径为500 nm的溅射TaMoNb薄膜相比,滑动磨损诱导纳米复合材料的力学性能和梯度纳米结构。(a)溅射TaMoNb薄膜纳米颗粒在(al)和(a2)压缩前后的扫描电镜图像。(b)压缩前(bl)和压缩后(b2)由纳米复合材料(I)和梯度纳米结构(II)组成的纳米孔的SEM图像。(c)典型的压缩工程应力-应变曲线。

综上所述,在这项工作研究了磁控管溅射TaMoNb薄膜在室温和高温下的干滑动磨损行为。为了解磨损机理,本文采用微柱压缩和纳米压痕DMA技术对其力学性能进行了分析,并对其截面磨损诱导的微观组织进行了详细的表征。由纳米级和柱状晶粒组成的TaMoNb薄膜具有20 GPa的超高硬度。由嵌入在非晶基体中的纳米颗粒和具有梯度纳米结构的塑性变形层组成的纳米复合层。在300°C时生成的纳米复合层致密,由均匀嵌入在非晶氧化物基体中的仅-6 nm的等轴纳米颗粒组成。在400°C,则没有明显的塑性变形层,取而代之的是一层薄的非晶态层。原位形成的非晶纳米复合层和300°C磨损过程中产生的梯度纳米结构促进塑性共变形,从而抑制滑移引起的开裂和局部断裂。因此,TaMoNb薄膜在300°C下的磨损率显著降低,小于RT和400°C下的25%磨损率。

因此,我们展示了一种通过非晶-非晶态纳米复合材料层和梯度纳米结构通过设计形成耐磨合金的方式。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414