导读:本文通过引入非均质层状结构,我们获得了镁合金优异的强度-塑性协同效应,并具有优异的应变硬化能力,即屈服强度为 251 MPa,抗拉强度为393 MPa,延伸率为23%。通过先进的表征技术,我们发现强化主要是由非均匀分布的异质变形诱导(HDI)应力引起的晶界倾斜引起的,而晶界倾斜是由异质多晶相互作用介导的。在晶界倾斜和晶间滑移转移的诱导下,各种异常变形模式对增强延性有显著贡献。该研究为避免MG合金的强度-延性权衡困境提供了一条新的途径。

镁(Mg)合金作为一种密度低、比强度高、质量最轻的金属材料,在交通运输、航空航天、电子工业等领域有着广泛的应用前景,受到了广泛的关注。然而,高强度镁合金的一个关键问题是缺乏延性,这是由于六方密排(HCP)镁的易激活滑移模式有限造成的。为了获得镁合金的高强度,传统的强化方法包括沉淀硬化、晶粒细化和引入较强的基体织构,但都是以牺牲塑性为代价的。对于典型的高强度镁合金,其极限强度约为400Mpa,它们的延展性通常在2~13%之间。研制具有良好强度和延性的镁合金是一项巨大的挑战。

在材料中引入微观结构非均质性是规避强度-延性困境最有前途的设计策略之一。一个典型的例子是梯度结构钢,它不仅具有高达55%的拉伸断裂伸长率,与均质粗粒(CG)样品相比,而且屈服强度高达约200 MPa,是其高的2.6倍。由于畴界面附近的多晶粒不均匀性和应变梯度,高强度和高延性可以在异质变形诱导(HDI)应力的情况下同时实现,然而,由于缺乏主动变形模式,异质结构的镁合金很难达到超过18%的伸长。例如,梯度结构的AZ31 镁合金的屈服强度和极限抗拉强度分别可达 240和 325 MPa(相比之下,均匀CG合金的屈服强度为 188和 260 MPa),断裂伸长率显著下降,从 17%降至 6%。特别是,当异质组织镁合金具有高屈服强度和抗拉强度 250和 350 MPa时,其延性显著下降至~ 10%,接近高强度细粒(FG)镁合金。尽管异质晶组织镁合金可以实现有效的强化,但有效增强延性仍很困难,这通常需要激活CGs和FGs的多种变形模式,如非基性滑移或具有较低施密特因子的滑移系统。

在本研究中,吉林大学超硬材料国家重点实验室查敏等人采用简单的轧制和精确控制的退火工艺,获得了一种新型的异质层状结构Mg-9Al-1Zn-1Sn合金(简称HL-Mg合金)。HL-Mg合金具有交替的微观CG和FG层,并表现出令人印象深刻的强度-延性协同作用,即高屈服强度约251 MPa,抗拉强度约393 MPa和卓越的延性约23%。通过扫描电子显微镜(SEM)、准原位电子背散射衍射(EBSD)和透射电子显微镜(TEM)表征,计算了异质界面/晶界(GBs)附近的应变梯度。研究发现,强化主要是由非均匀多晶相互作用介导的晶内位错和与倾斜相关的高密度应力的不均匀分布引起的。大量异常变形模式被激活,如低施密特因子锥体<c+a>;滑动和非均匀的羽毛状孪晶,由GB倾斜和晶间滑移转移引起,这对适应全局和局部应变(例如在CGs和FGs之间)至关重要。通过引入层状异质晶粒结构来控制晶间/晶内缺陷分布(如位错、斜位和孪晶),我们的工作为高强度和高延性镁合金的设计提供了新的见解。

采用硬板轧制(HPR)工艺,在轧制时,在轧辊和试样之间添加硬板(由硬化钢 50 HRC制成,厚度为1 mm),制备了HL-Mg合金。将5 mm厚的商用挤压Mg-9Al-1Zn-1Sn (wt.%)板材在573 K下预热15分钟,然后用HPR一次折减80%轧制至1 mm,然后在573 K下退火290 s,制备HL-Mg合金。为了进行比较,采用多道次轧制和不同退火参数制备相同成分的镁合金,得到CG和FG对应物。

研究结果以题为“High strength and high ductility achieved in a heterogeneous lamella-structured magnesium alloy”发表在Materials Research Letters 上。

链接:https://www.tandfonline.com/doi/full/10.1080/21663831.2022.2133976

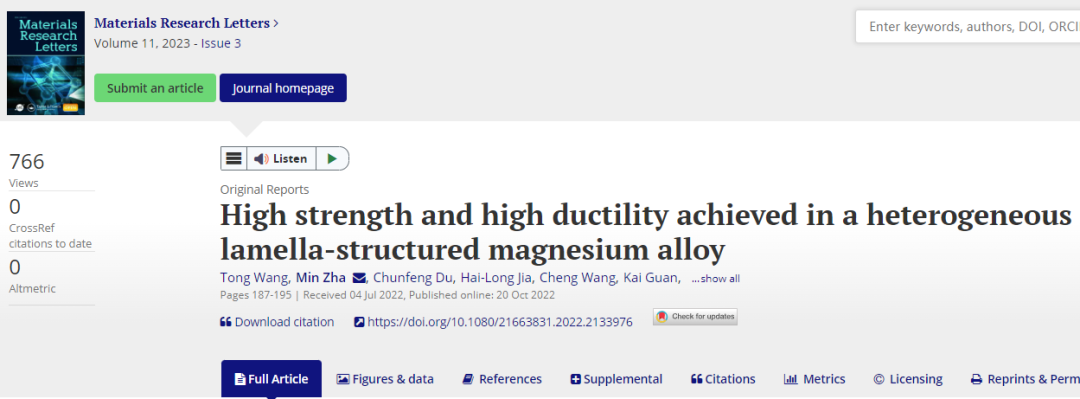

图 1(a)HL-Mg合金的低倍率IPF图;(b)FG层和CG层的粒度分布;(c)FG层和CG层的(0002)PFs。(d)和(e)轧制样品和退火样品的IPF图;(f)和(g)典型区域的高倍IPF和对应的SEM微观结构;(h)和(i)TEM分析显示Mg17Al12颗粒主要沿FGs的GBs分布。

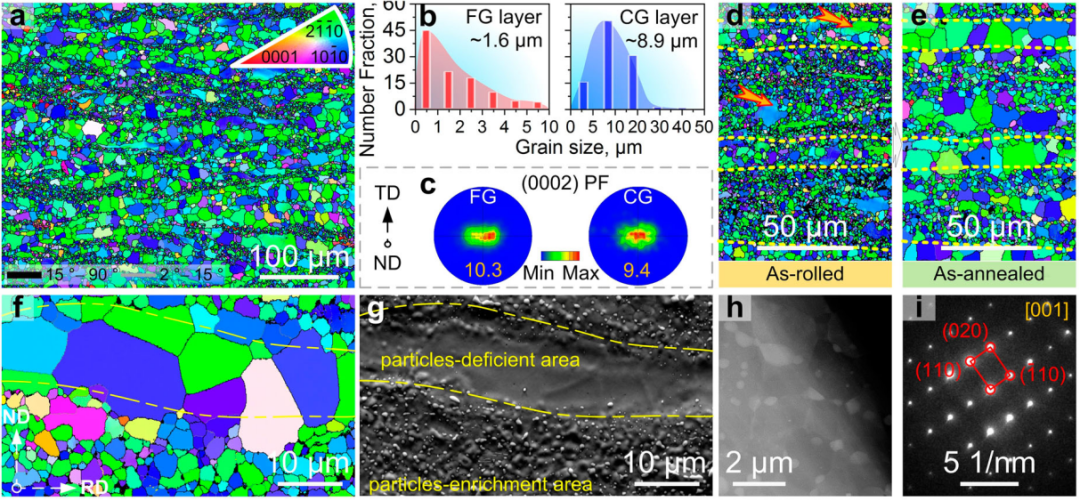

图 2(a)沿RD方向CG、FG和HL试样的工程应力-应变曲线;a的插图是HL试样的HDI-应力曲线和HDI/应变硬化曲线;(b)将本HL-Mg合金(星号表示)与文献报道的累积轧制键合(ARB)、等道角加工(ECAP)、挤压、高比差速轧制(HRDSR)和变形AZ80、AZ31、梯度组织和双模组织Mg-Al-Zn合金的AZ91镁合金的屈服强度和断裂伸长进行比较。

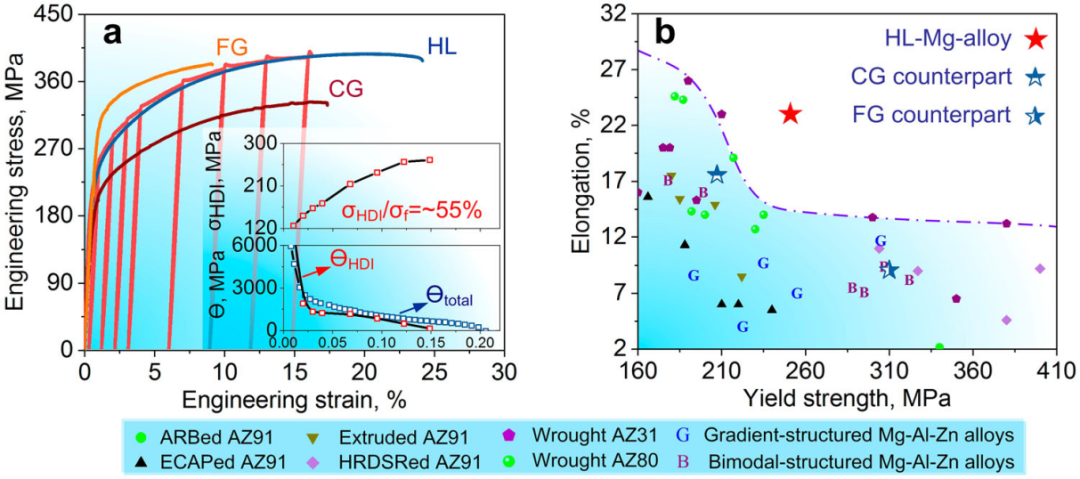

图 3(a)未变形HL-Mg合金的IPF图;(b)标量分辨密度(rad μm−2)和(c)标量GND密度(μm−1);(d)3.5%应变HL-Mg合金的IPF图;(e)标量分离密度(rad μm−2)和(f)标量GND密度(μm−1)。

图 4(a)g=[1010]双光束条件下,约13%拉伸变形后典型FG的暗场TEM图像;(b)使用g=[0002]表示(a)中(b)区域的明亮场TEM图像;(c)用g=[0002]得到(a)中(c)区域的暗场TEM图像。(d)使用g=[0002]得到典型FG在 23%拉伸变形后的暗场TEM图像。

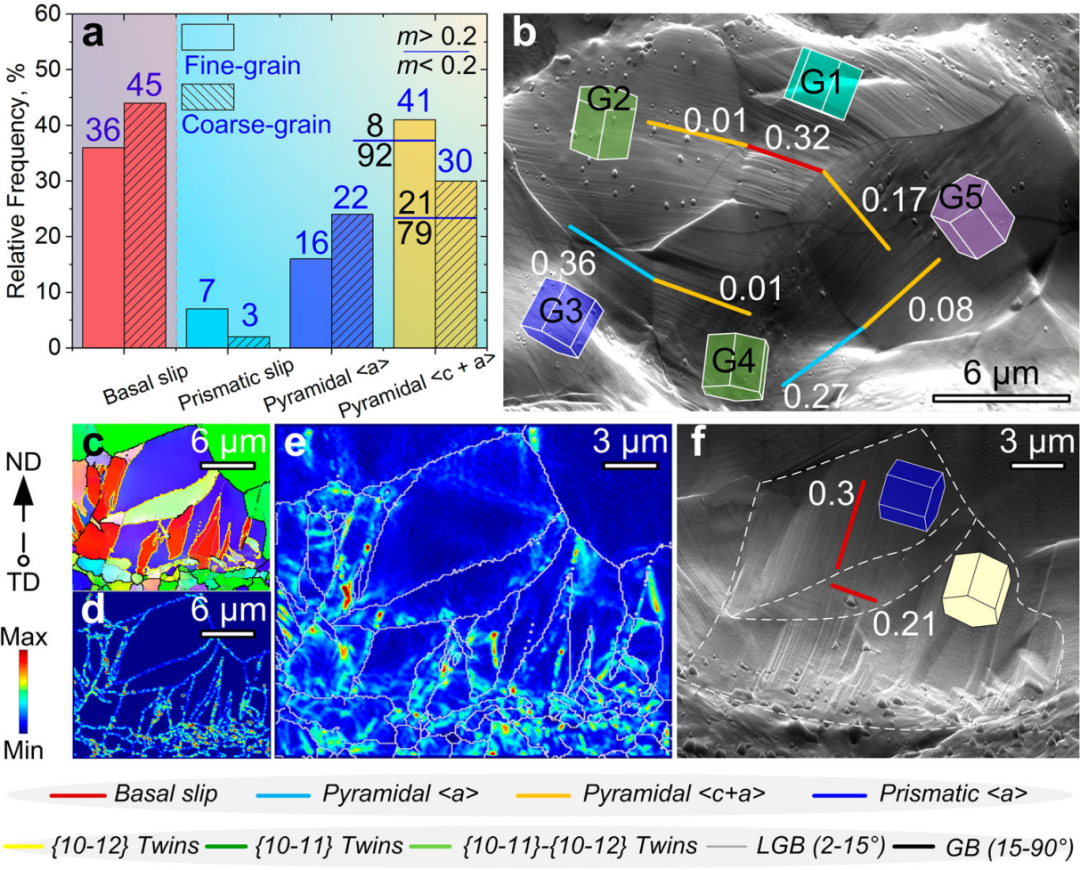

图 5(a)确定的CG层和FG层滑动活动的统计结果;(b)CG层典型区域的滑移转移;(c)-(f)激活羽毛状张力孪晶时,典型CG异质界面附近的IPF、标度梯度密度(rad μm-2)、标度地密度(μm−1)和扫描电镜,白色数字表示单轴载荷下m值(施密特因子)。

本文报道了粗晶粒层(8.9 μm)和细晶粒层(1.6 μm)交替形成的非均相片层结构(HL)镁合金具有优异的强度-延性协同作用。目前的HL-Mg合金具有明显的应变硬化和优越的强度-塑性协同作用,即延伸率约23%,屈服强度为251 MPa和抗拉强度为393 MPa。高屈服强度的主要原因是HDI应力分布不均匀,这是由非均质多晶粒相互作用介导的。低施密德因子锥体<a>等多种异常变形模式的激活,有利于提高塑性;滑动和非均匀的羽毛状孪晶,由GB倾斜和晶间滑移转移引起,既适应全局应变,也适应CG/FG之间的局部应变。这些调节变形模式不仅在高应力水平下实现了有效的应变调节,而且随后促进了位错的积累和相互作用,最终导致了高HDI应变硬化性和高拉伸强度。通过引入层状异质晶粒结构来控制晶间/晶内缺陷分布(如位错、斜位和孪晶),我们的工作为高强、高塑性镁合金的设计提供了新的见解。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414