提高结构材料的工程可靠性和能源效率,(例如,先进的用作耐热和核材料的铁铬铝合金),具有高强度和高延展性的材料在其应用中是非常可取的,但这两者之间是相互排斥的。粗粒单相铁铬铝合金往往表现出高延展性,但其室温(屈服)强度一般较低,即使是尽管以前的研究已经证实,分散的均匀的金属间颗粒可以通过Mo/Nb明显地提高其屈服强度。为了提高强度-韧性的组合,除了调整位错障碍(例如晶界(GBs)、沉淀物、各种异质结构),其中由硬成分施加的全部变形约束使软成分的,在这种情况下,硬成分施加的全部变形约束使软成分通过背应力硬化而变得强壮,被设计成(例如,片状结构)含有软性(可塑性)成分的片状结构,具有高强度和良好的抗断裂性很有吸引力,然而,过大的强度差异往往会促进裂缝在界面上的启动,因为较早的断裂,因为软相中的位错堆积在界面上会引发严重的局部应力集中。

与合金中的不可变形析出物相比,这些坚硬但可变形的金属间析出物在塑性变形中可以发挥三重作用。它们不仅可以作为阻止位错运动的强化剂,从而提高加工硬化能力来强化材料,而且还可以作为释放局部应力集中(由位错堆积引起)的应力缓冲剂和触发多重应力的开裂调节剂。微观机制抵抗裂纹扩展以延展材料。此外,通过精心调整金属间化合物颗粒的组成,可以精确控制颗粒与基体之间的晶格失配,进而影响析出物-位错相互作用。因此,需要设计一种新的微观结构,结合这两种典型的异质微观结构的优点,同时利用单一合金中坚硬但可变形的颗粒的这些三重功能来提高强度和延展性,从而获得优异的抗断裂性。

因此,需要设计一种新颖的微观结构,结合这两种典型异质微观结构的优点,同时提高强度和延展性,从而利用单个合金中坚硬但可变形颗粒的三重功能,实现优异的抗断裂性。这里以FeCrAl合金为例,通过结合多合金化(Nb、Mo和Si)策略和控制再结晶超细晶粒和粗长晶粒中多尺度/多形态的Laves沉淀的细化路径,构建了一个由层状基质中层状Laves沉淀物组成的双层异构微观结构,层状结构在层边界处装饰有等轴晶粒。因此,该模型合金具有三种特性的关键组合——即固有双级结构(以下简称3M-DHS合金)中的多尺度,多形态和多相。

这些坚硬但可变形的Laves沉淀,除了增强材料的强度外,还可以通过位错存储和层错(SF)介导的塑性激活固有的增韧机制,防止裂纹萌生和扩展,一方面增强高强度和大均匀伸长率的应变硬化能力,另一方面,通过裂纹偏转防止裂纹扩展的外部增韧机制是由后均匀延伸阶段约束微裂纹的发生所驱动的。这种新颖的分层微观结构,充分利用了三功能 Laves 析出物的界面控制塑性,即从位错剪切共格析出物转变为非共格析出物中的SF介导机制,使 FeCrAl 合金能够实现迄今为止超过 1.0 GPa 的超高屈服强度以及超过 10% 的良好延展性,而不会引入软亚稳相和有害的偏析GBs。

西安交通大学的张金钰研究团队将相关研究成果以题“Trifunctional Laves precipitates enabling dual-hierarchical FeCrAl alloys ultra-strong and ductile”发表在International Journal of Plasticity上

链接:https://doi.org/10.1016/j.ijplas.2022.103438

图1

Si掺杂3M-DHS FeCrAl合金的热机械加工和显微组织示意图。 (a)硅掺杂 3M-DHS 合金的热机械加工示意图和相应的 13 微观结构演变。温轧(WR)的 SEM 图像和显示微米-Laves 颗粒沉淀的回归步骤。时效处理后,冷轧(CR)产生的平均厚度约为 17 μm 的异质层状结构得以保留,放大的 IPF 和 KAM 图像显示平均尺寸为0.31 μm的再结晶晶粒主要沿层边界形成. (b) 3M-DHS 合金概念微观结构示意图。(c)显示微尺寸 Laves 相颗粒分布的 SEM 图像。 (d) 放大的 SEM 图像,显示层边界处的 GB Laves 薄膜。 (e) 显示纳米沉淀颗粒分布的 HAADF 图像。 (c)、(d) 和 (e) 中的插图分别显示了微米-Laves、GB Laves 和纳米-Laves 颗粒的直径或厚度分布。

图2

无硅 FeCrAl 基合金的显微组织表征。 (a) IPF 图像显示平均厚度约为 11 μm 的层状晶粒结构。 (b) KAM 图像显示重结晶晶粒主要沿层边界分布,体积分数约为1.5%。(c)IPF 图像显示平均尺寸约为 0.5 μm 的再结晶晶粒。(d) 显示微米级 Laves 相颗粒均匀分布的 SEM 图像。(e)放大的 SEM 图像,显示层边界处的 GB Laves 薄膜。(f)显示纳米沉淀物分布的 HAADF 图像。(d)、(e)和(f)中的插图分别显示了 micron-Laves、GB-Laves 和 nano-Laves 的直径或厚度分布。

图3

图 3 能量色散谱 (EDS) 和选区电子衍射 (SAED) 图证明了 Fe2Nb 型 Laves 沉淀物。 (a) 和 (b) 在老化的 Si 掺杂和无 Si FeCrAl 基合金中微米-Laves 沉淀物的 EDS 结果显示元素分配。 (c) 和 (d) 老化的 Si 掺杂和无 Si FeCrAl 基合金中微米级沉淀物的明场 TEM 图像和选区电子衍射 (SAED) 图。 EDS和SAED结果共同证明了微米级Laves沉淀的Fe2Nb型晶体结构。

图4

图4掺杂硅和无硅合金中 Laves 纳米沉淀颗粒的高分辨率表征。(a)和(b)分别在Si掺杂和无 Si 合金中 Laves 析出物的高分辨率 TEM 图像,插图是相应的 SAED 图像,显示了基体和析出物之间的取向关系。(a1)-(a5)和(b1)-(b5)基体的快速傅里叶逆变换(IFFT)图像和硅掺杂和无硅合金中的 Laves 沉淀,分别显示了基体/沉淀界面的相干性。

图5

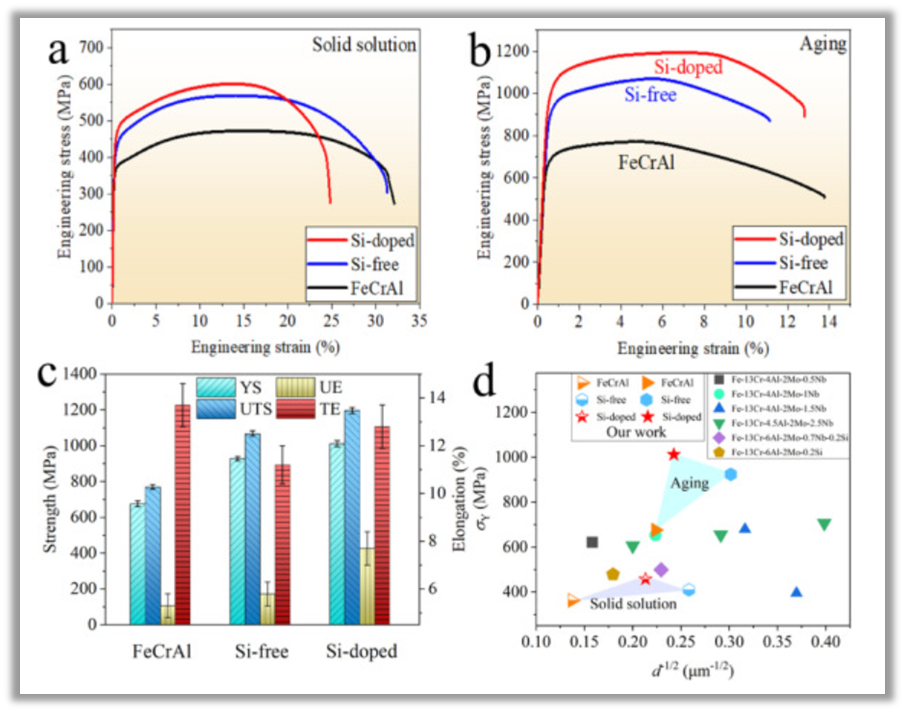

我们合金的室温力学性能。(a)固溶和(b)时效处理后三元FeCrAl、无硅和掺杂硅的FeCrAl基合金的工程应力与应变曲线。(c)三元FeCrAl、Si-free 和Si掺杂FeCrAl基合金的屈服强度、极限抗拉强度、均匀伸长率和总伸长率的总结。 (d) 我们的FeCrAl合金与其他FeCrAl基合金在室温下的σY与d-1/2的比较。

图6

图6展示了Si掺杂和无Si FeCrAl基合金的流动应力分配行为。(a)两种合金的加载-卸载-再加载拉伸曲线。(b) 计算背应力的示意图。(c)背应力(σb) 和有效应力 (σeff) 随拉伸变形的演变。(d)背应力对流动应力的贡献是真实应变的函数。 (σu:卸载屈服应力,σr:再加载屈服应力)

图7

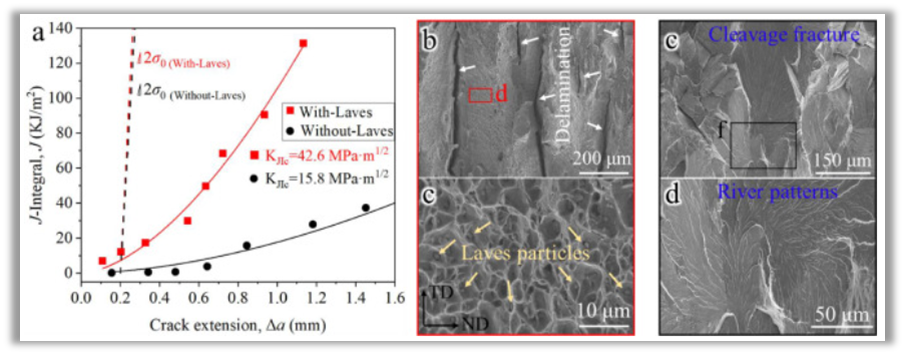

图7展示了Si 掺杂层状 FeCrAl 合金的断裂性能。 (a) 具有和不具有增韧相的 FeCrAl 合金的 R 曲线,以 J 积分表示,作为裂纹扩展 Δa 的函数。以及分别具有 (b-c) 和不具有 (d-e) Laves 相的 FeCrAl 合金的断口特征

图8

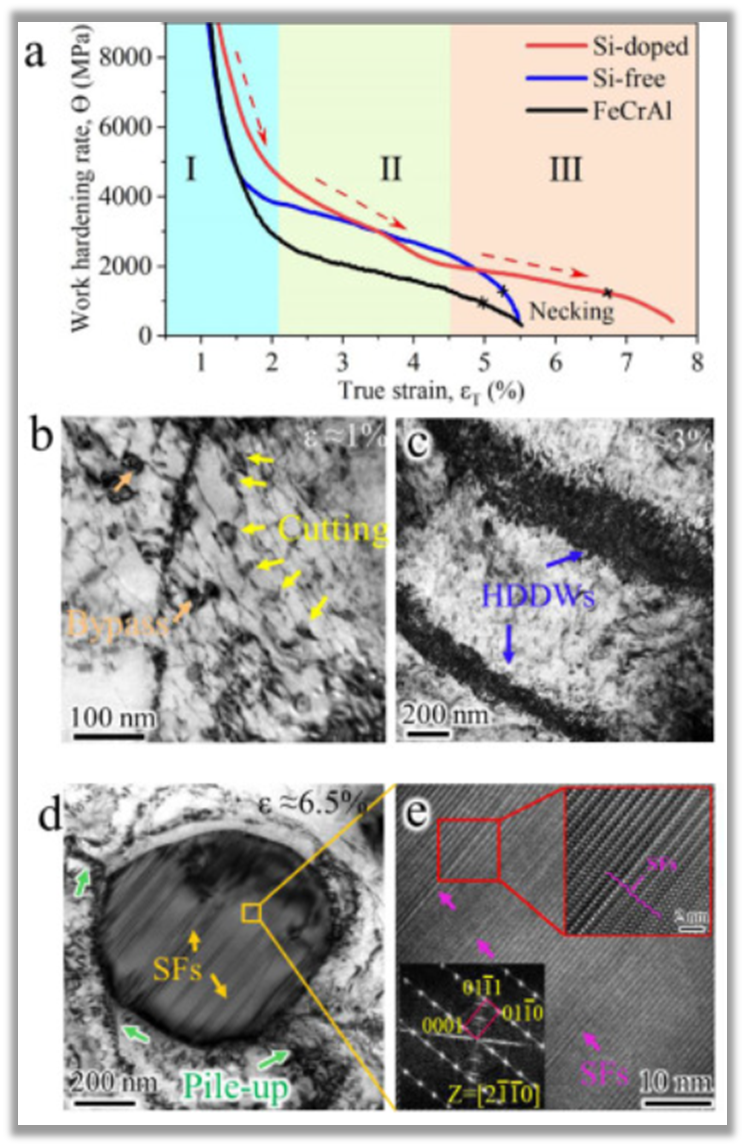

图8为3M-DHS Si掺杂FeCrAl基合金在室温下的多阶段加工硬化行为和变形微观结构。 (a) 目前时效合金的加工硬化率曲线。均匀伸长率用符号“X”表示。 (b) 显示位错和析出物之间相互作用的 TEM 图像,包括切割机制(用黄色箭头标记)和旁路机制(用橙色箭头箭头标记)。 ( c )随着拉伸应变的增加形成高密度位错壁(HDDW)。 (d) 微米-Laves 沉淀物中的变形诱导 SF。 (e)(d)中SF的高分辨率TEM(HRTEM)图像和选区电子衍射(SAED)图案。

图9

图9展示了Si掺杂和无Si FeCrAl基合金在~4.5%拉伸应变下的表面形貌和微变形机制。(a)和 (b) 分别为掺杂硅和无硅合金的预抛光拉伸样品表面的 SEM 图像。(c)Si掺杂合金中的HDDW显示位错分布不均匀。(d)无硅合金中均匀分布的位错。

图10

图10为3M-DHS Si掺杂合金的增韧机制。(a)和(c)SEM 图像显示了许多微裂纹,这些微裂纹要么是由微沉淀物/基质界面脱聚引起的,要么是由断裂部分附近的大微粒破裂引起的。 (b) 由于层界面处的超细再结晶晶粒,钝化裂纹尖端和晶粒桥接。 (d) 和 (e) 由微沉淀物/基质界面脱聚引起的裂纹偏转。 (f) 与变形特征相关的 3M-DHS 合金中裂纹扩展机制和多重增韧机制的示意图,基于 TEM/SEM 观察显示金属间析出物在塑性变形过程中的三重功能。

总之,研究室构想并证明了双层次异质微观结构概念的有效性,该概念利用三功能硬但可变形的 Laves 沉淀物来制造具有优异抗断裂性的超强韧性合金。双层次特征的最佳组合产生了迄今为止所有报道的 Fe-Cr-Al 38 合金中最高的屈服强度(~1012 MPa),具有可观的延展性。通过同时激活 Laves 沉淀物界面控制的塑性以进行强化和多种微观机制以抵抗裂纹扩展,从而实现了卓越的机械性能。显然,还可以进一步调整 Laves 沉淀物的组成,以改变SF形成的化学驱动力(例如SFE)和/或沉淀物特征(例如尺寸、间距、形态),从而改变空间限制对强度和界面特性的影响(例如连贯、不连贯)控制的变形机制。我们希望这里展示的策略适用于其他系统(传统合金和多组分合金),这些系统与 Si 掺杂合金具有共同的微观结构特征,特别是能够调节合金中沉淀物尺寸相关塑性的能力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8184

腐蚀与“海上丝绸之路”

点击数:6501