导读:软磁材料 (SMM) 用于电气应用和可持续能源供应,允许磁通量变化以响应外加磁场的变化,并且能量损失低。由于滞后损失,交通、家庭和制造业的电气化导致能源消耗增加。因此,最大限度地减少可扩大这些损失的矫顽力至关重要。然而,仅实现这一目标是不够的:电动发动机中的 SMM 必须承受严重的机械负载;也就是说,合金需要高强度和延展性. 这是一个基本的设计挑战,因为大多数增强强度的方法都会引入应力场,这些应力场可以固定磁畴,从而增加矫顽力和磁滞损耗。在这里,我们介绍一种克服这种困境的方法。我们设计了一种 Fe-Co-Ni-Ta-Al 多元合金 (MCA),它具有铁磁基体和顺磁性相干纳米颗粒(尺寸约为 91 nm,体积分数约为 55%)。它们阻碍位错运动,增强强度和延展性。它们的小尺寸、低相干应力和小静磁能在磁畴壁宽度以下产生相互作用体积,导致畴壁钉扎最小化,从而保持软磁特性。该合金在54%的拉伸伸长率下具有1336 MPa的拉伸强度,78 A m-1的极低矫顽力(小于1Oe),100 A m2 kg-1的中等饱和磁化强度和103 μΩ cm的高电阻率。

尽可能低的矫顽力和尽可能高的电阻率是 SMM 的主要目标,以减少迟滞相关和涡流相关的能量损失、噪声和相关的材料损坏。此外,还需要具有更高强度和延展性的新型 SMM,以便在对运输和能源中的安全关键部件的机械要求苛刻的负载条件下运行。高强度和延展性也可作为许多其他机械性能的衡量标准,例如高硬度和断裂韧性. 这种多属性配置文件造成了一个根本性的困境。金属材料的机械强度是由晶格缺陷及其与线性晶格断层的弹性相互作用产生的,这些断层带有非弹性变形,称为位错。然而,这些缺陷也会与磁畴壁相互作用并固定它们。畴壁运动的损失增加了矫顽力,从而使材料失去了软磁特性。因此,当前的 SMM 遵循避免晶格缺陷的设计规则,以尽量减少矫顽力。另一方面,提高合金的机械强度需要通过位错、晶界和析出物等缺陷来提高其内应力水平. 这意味着使软磁体具有机械强度的任务是两种相互排斥的设计策略之间的权衡,即机械强度与不受影响的畴壁运动。

矫顽力的晶粒尺寸依赖性理论表明,对于纳米晶体材料,其与晶粒尺寸的六次方成正比,该关系也可应用于颗粒。因此,目前 SMM 的设计集中在使用小颗粒(小于 15 nm)和晶粒尺寸(小于 100 nm)。根据磁应变理论,矫顽力取决于位移畴壁以克服晶格势垒所需的能量. 在这里,我们将粒子引入到多组分块状固溶体基质中,并将其尺寸从常用的 5-15 nm 范围增加到 90-100 nm。这样,内部应力水平和整体弹性相干失配能通过由粗化引起的颗粒较小的比表面积(每单位体积的总表面积)降低。然后我们建议粒子设计必须遵循四个主要规则。首先,畴壁的最小钉扎需要良好调节和良好控制的粒度分布,在颗粒粗化期间比表面积的减少和静磁能的增加之间具有最佳平衡。其次,粒径必须保持小于畴壁宽度,以防止强钉扎,即强抗自旋旋转8 . 第三,颗粒的化学成分和晶体结构决定了它们的饱和磁化强度;因此,通常不包括反铁磁元素。第四,合金的强化取决于位错和颗粒之间的相互作用以及施加在块状固溶体基体中位错上的摩擦力。因此,目标是具有最小晶格失配的本质强金属间化合物颗粒。这些需要很高的力来进行位错切割(提供强度),但是通过随后由同一源发出的位错进行的重复切割会沿着剩余的并逐渐减小的颗粒横截面逐渐轻松地剪切它们(提供延展性)。

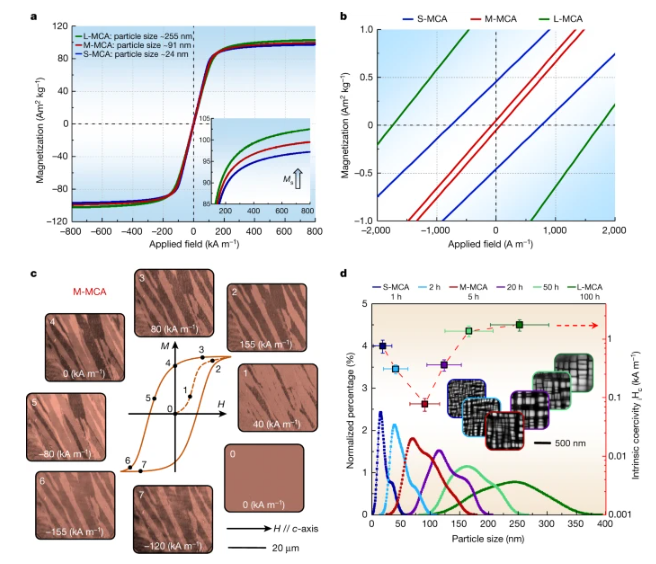

中南大学李志明团队联合德国马普所DierkRaabe院士团队报道了一种克服上述困境的方法。他们设计了一种Fe-Co-Ni-Ta-Al多元合金(MCA),它具有铁磁基体和顺磁性相干纳米颗粒(尺寸约为91 nm,体积分数约为55%)。通过改变加热时间,作者改变了沉淀颗粒的大小,从小型(24 nm)到中型(91 nm)和大型(255 nm)(图2)。中等大小的沉淀物产生了高强度、高延展性(因此也是韧性)和低矫顽力的最佳组合。该合金在54%的拉伸伸长率下具有1336 MPa的拉伸强度,78 A m-1的极低矫顽力(小于1Oe),100 A m2 kg-1的中等饱和磁化强度和103 μΩ cm的高电阻率。相关研究成果以题为“A mechanically strong and ductile soft magnet with extremely low coercivity”发表在最新一期《Nature》上,第一作者为Han Liuliu。

论文链接:

https://www.nature.com/articles/s41586-022-04935-3

这些不同的机制考虑必须转化为相应的成分合金设计概念。这主要受以下要求的指导:(1) 具有 (2) 高固溶体贡献的铁磁基体和触发形成 (3) 具有 (4) 相对于基体小的晶格失配的强而稳定的金属间相的成分。这些考虑使我们产生了非等原子铁-镍-钴-钽-铝(Fe 32.6 Ni 27.7 Co 27.7 Ta 5.0 Al 7.0(at.%))MCA。我们在真空感应熔炼炉中合成材料,然后进行常规热轧和均质化(详细的加工程序和化学成分见方法)。通过进一步的等温热处理(在 1,173 K 下 1-100 小时),我们制备了具有不同平均粒径的样品,范围从 24 ± 15 nm 到 255 ± 49 nm(边缘长度用于表征拓扑粒径)。颗粒具有L1 2结构和复杂的组成,

图 1:M-MCA 的微观结构和化学成分。

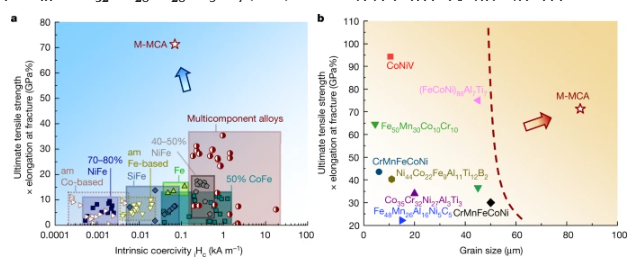

MCA 的无限组成空间允许实现具有良好软磁和机械性能组合的材料。新的合金设计方法允许为暴露于严重机械负载的磁性部件定制 SMM,无论是在制造过程中和/或在服务期间,传统的 SMM 在机械上太软或太脆。未来开发先进磁性 MCA 的努力可以针对具有进一步改善的软磁性能(例如,更高的磁饱和度)的变体,同时以更低的合金成本保持其出色的机械性能,并使用结合计算技术的高通量实验,例如,机器学习,以加速新合金变体的发现。

图 2:M-MCA 塑性应变过程中的机械行为和纳米级过程。在室温下测量的典型工程应力-应变曲线,以及极限抗拉强度 ( σ UTS ) 和断裂伸长率 ( ε f ) 的平均值。b,应变硬化率/真应力-真应变曲线。插图显示了拉伸样品的宏观图像(顶部插图;比例尺,1 cm)和相应的断裂形态(底部插图;比例尺,5 μm),其中观察到典型的带有细小凹坑的韧性断裂。c,中断拉伸试验后观察到的作为全局应变函数的子结构演化:EBSD-KAM 图显示了变形引起的取向错误的分布(上图;比例尺,50 μm),其中εT代表全局真实应变;ECCI 分析(中间图像;比例尺,100 nm)显示微带的演变;L1 2粒子的剪切用红色箭头突出显示;示意图(下图)说明了塑性应变过程中 M-MCA 中的微带细化。

图 3:室温下 MCA 的软磁响应和相关的 Bloch 壁运动行为。a , 迟滞回线 ( M / H ) 获得高达 ±800 kA m -1。磁场扫描速率为1 kA m -1。插图显示了随着颗粒粗化而增加的饱和磁化强度的放大图。b,在±50 kA m -1之间以0.1 kA m -1的速率测量的M / H曲线,显示出极低的矫顽力。c,MOKE显微镜观察,纵向对比,显示磁化过程。施加的磁场与观察平面水平。d,在不同等温热处理条件下(1173 K 下 1-100 小时)所有 MCA 的统计粒度分布。插图显示了通过 ECCI 探测的粒度演变。

图 4:新型 Fe 32 Co 28 Ni 28 Ta 5 Al 7 (at.%) M-MCA 材料中结合的机械和磁性特征。

总而言之,我们开发了一种结合了迄今为止相互排斥的特性的材料,即高机械强度 (1,336 MPa)、高拉伸延展性 (54%)、低矫顽力 (78 A m^-1 )、中等饱和磁化强度 (100 Am^2?公斤-1) 和高电阻率 (103 μΩ cm)。我们通过具有良好控制的尺寸(91 nm)、磁性、相干应变、强度和界面能的纳米粒子分散体在一类新的体 SMM 中实现了这一点。该设计策略与传统 SMM 设计中普遍采用的策略相反。我们没有像传统 SMM 那样使用最小的微观结构特征(粒径 <15 nm)来避免磁壁钉扎,而是选择了相对粗糙的颗粒分散体,具有调谐的颗粒/基质界面相干应力和顺磁性,以最大限度地减少畴壁的磁钉扎一方面(软磁性),另一方面最大限度地提高与位错的相互作用强度(强度和延展性)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:8158

腐蚀与“海上丝绸之路”

点击数:6488