导读:铜铬复合材料的广泛应用受到拉伸强度和导电性之间权衡的限制。在这项工作中,我们采用了旋转模锻(RS)和后续时效的工业方法,以提高Cu-3.11Cr复合线的强度和导电性组合,并揭示了过程中的微观结构演变。结果表明,Cu-3.11Cr的基体晶粒在变形过程中得到了明显细化和拉长,并形成了纤维状结构。经过等效应变的RS处理后,晶粒的平均直径已减小至约3.9μm?3.5. 此外,大部分初始微米级的铬颗粒沿轴向严重拉长,起到了增强纤维复合材料的作用,降低了电子的散射效应。此外,在随后的时效过程中,大量纳米Cr颗粒在基体中重新析出。Cu-3.11Cr复合丝经两段模锻和时效后,获得了良好的综合性能,极限抗拉强度为580mpa,导电率为81.1%IACS(国际退火铜标准)。我们认为,高强度归因于位错、晶粒细化、弥散和沉淀以及纤维复合材料强化。时效处理过程中,铬原子从铜基体中析出,对于在不损失强度的情况下提高导电性至关重要。这些发现可以为高性能铜铬复合材料的大规模生产提供一些新的见解。

自1964年新干线诞生以来,高速列车在世界上取得了迅速的发展,因为它有效地加速了城市化进程。首先,接触导线需要提供更多的电流和牵引力,以实现高速铁路的提速,这将带来过热和火花磨损。为了解决这些问题,我们必须提高接触线的电导率。第二,接触导线与受电弓之间的高速滑动会产生上下振动的横波,只有列车的运行速度小于70%的Vc可以保证稳定的工作状态受电弓与接触线之间,因此,提高火车的速度,我们必须增加风险,可以实现通过增加T .只有加强接触线可以允许一个高T,因此,要求接触线具有高屈服强度。最后,提高运行速度也要求较高的耐磨性。

在实际应用中,铜及铜基合金因其在电导率和力学性能方面的综合性能优于其他金属而被用于高速铁路的接触导线。四种强化方法中,溶液强化的电导率损失最大,晶粒细化次之,变形强化次之,析出强化次之。Cu-Cr合金作为一种典型的沉淀强化合金,在铜合金中受到了广泛的关注。Cu-Cr合金是一种典型的共晶合金。因此,通过优化工艺参数可以进一步提高其性能,获得高强度和高导电性。目前,接触线的制造工艺为拉丝,对材料[20]的塑性有很高的要求。当材料的塑性不足以支撑进一步拉深变形时,就会发生应力集中和断裂。因此,在拉拔过程中退火不能有效地积累和应用变形强化。而且,拉拔退火生产工艺存在着拉拔速度慢、生产效率低、能耗高、成本高等缺点。

当变形强化使用到极端时,我们必须回到使用沉淀强化来进一步提高Cu合金的强度,即进一步提高Cr含量大于1%。由于Cr在Cu中的固溶性较低(室温时为0.03 wt%), Cr相的尺寸和分布对高Cr含量[29]Cu - Cr复合材料的性能有显著影响。Cr相的粗化和聚集往往导致Cu-Cr复合材料性能较差。为了获得均匀分散的Cr颗粒,采用熔融纺丝、机械合金化和飞溅淬火等方法制备了Cu-Cr复合材料。然而,这些技术通常是复杂的,不适合工业大规模生产。

考虑的影响强度和导电性的RS Cu-Cr复合材料与高铬含量没有详细研究,因此,在这个工作中,南京理工大学纳米异构材料中心团队赵永好教授团队取得了重要进展,在复材领域国际一区顶级期刊《Composites Part B:engineering》上在线发表了题为“Enhancing strength and electrical conductivity of Cu–Cr composite wire by two-stage rotary swaging and aging treatments”的学术论文。选择Cu-Cr复合材料作为模型材料,利用RS技术细化微观组织和优化Cr相尺寸和分布。通过RS变形结合两阶段时效处理,复合材料的综合力学性能和电学性能得到了显著提高。此外,还对提高Cu-Cr复合材料的强度和电导率的内在机理进行了详细的讨论。

赵永好教授的团队发现,Cu-3.11Cr复合材料体晶粒在模锻变形过程中径向细化显著,轴向拉长,形成纤维状组织。在等效应变~3.5 的 RS 处理后,径向晶粒的平均直径已减小至约 3.9 μm。大多数微米级的铬颗粒沿变形方向被拉长并相互连接形成长纤维。此外,在最终时效过程中,大量纳米尺寸的 Cr 颗粒在基体中重新沉淀。

Cu-3.11Cr 复合材料实现了580 MPa的极限拉伸强度和 81.1% IACS 的电导率的良好结合。经过最终时效处理后,合金的导电性显着提高,强度没有损失。Cu-3.11Cr复合材料的高强度归因于位错、晶粒细化、弥散和析出以及纤维复合强化的贡献,从大到小依次为:弥散和析出强化(226.6 MPa)>位错强化( 211 MPa) > 晶粒细化强化 (70.9 MPa) > Cr 纤维复合强化 (40 MPa)。

链接:https://doi.org/10.1016/j.compositesb.2021.109567

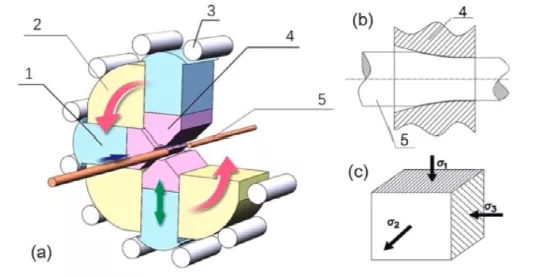

图1所示。旋转模压原理示意图。(a) RS总体图,(b)截面图,(c)圆棒工件应力状态。1 -锻锤,2 -主轴,3 -滚柱,4 -锻模,5 -工件。

图2所示。拉伸试样几何尺寸,单位:mm。

图3所示。(a-c) Cu-3.11Cr合金经均匀化和固溶处理后的SEM图像,(d, e) (c)中Cr相的EDS映射分析。黄色箭头指向一些粗大的树枝状析出物,尺寸约为2-5 μm。

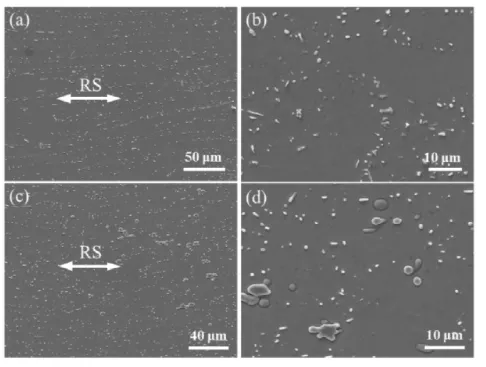

图4所示。PRS样品(a, b)和PA样品(C, d)在500°C时效60min后的Cr相分布。箭头指向锻压方向。

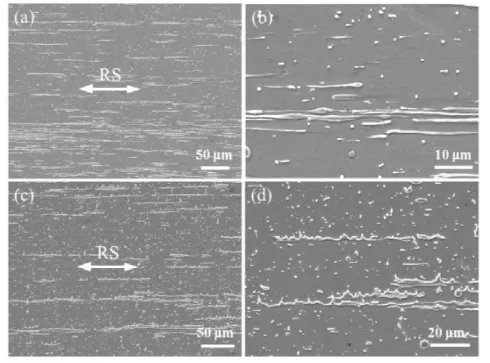

图5所示。最终模压后的FRS样品(a, b)和500℃时效30 min后的FA样品(C, d)中Cr相的分布。箭头指向模压方向。

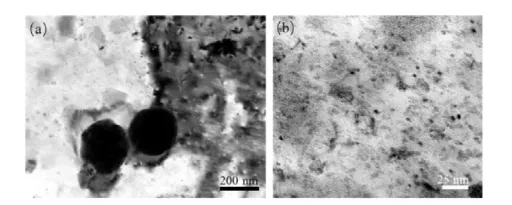

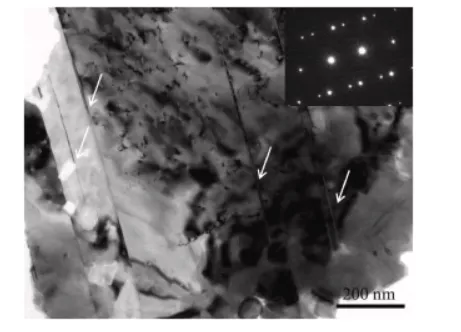

图6所示。在500°C时效30 min后FA样品中纳米Cr相的TEM图像。

图7所示。EBSD表征不同处理后Cu-3.11Cr复合材料径向(b1-e1)和纵向(b2-e2)的基体晶粒及相应的晶粒尺寸分布:(a) ST试样;(b1 b2) PRS样本;(c1-c2) PA样品在500°C时效60 min;(d1-d2) FRS样本;(e1-e2) 500°C时效30 min FA样品,图中黑线表示偏差角大于15°。

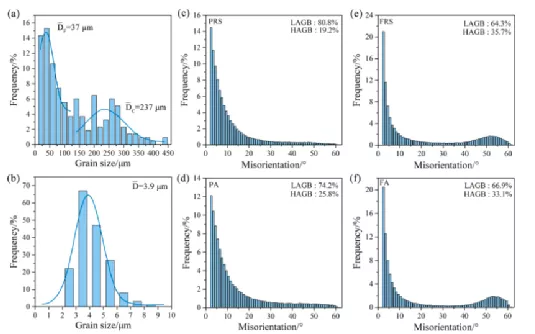

图8所示。不同处理条件下Cu-3.11Cr复合材料径向晶粒尺寸及偏角直方图:(a) ST和(b) FA的晶粒尺寸;(c) PRS样品偏角;(d) PA样品在500℃下时效60 min;(e) FRS样本;(f) 500°C时效30 min的FA样品。

图9所示。(a)不同处理后Cu-3.11Cr复合材料纵断面的XRD谱图,(b) (a)中明显的{220}峰的放大图。

图10所示。TEM图像和选定区域的电子衍射图显示了FRS样品中的纳米孪晶。

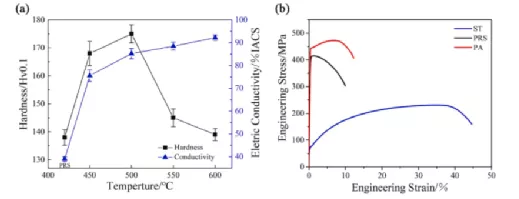

图11所示。PA处理后PRS Cu-Cr复合材料的性能:(a)老化60 min后的显微硬度和电导率随温度的变化;(b) ST、PRS和PA试样在500℃时效60 min的拉伸曲线。

图12所示。不同时效处理后FRS Cu-Cr复合材料的性能:(a, b)不同时效温度下的显微硬度和电导率随时效时间的变化;(c)不同温度和条件下FRS和FA试样的工程拉应力-应变曲线。

图13所示。Cu-Cr复合材料在模压和时效过程中的组织演变示意图:(a) ST试样中粗晶粒和微米级Cr;(b) PRS样品中晶粒细化、伸长,形成大量lagb;(c) PA样品中形成的纳米Cr颗粒;(d) FRS样品中晶粒进一步细化和拉长;(e)纳米Cr粒子在FA样品中的再沉淀。

图14所示。研究了不同处理后Cu-3.11Cr复合材料的晶粒尺寸、位错密度、晶格参数和低角晶界(LAGBs)含量。

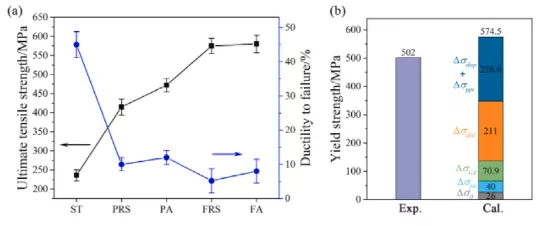

图15所示。(a)不同处理后Cu-3.11Cr复合材料的极限抗拉强度和断裂延伸率。(b) Cu-Cr复合材料中不同强化机制对FA试样500℃时效30 min的贡献。Exp.和Cal.分别代表实验结果和计算结果。

图16所示。(a) 5种Cu-3.11 cr复合材料的晶格参数和电导率;(b)对报道的Cu基合金[[17],[18],[19],[51],[52],[53],[54],[55],[56],[57],[58],[59],[60]]电导率与极限抗拉强度关系的文献综述。低Cr(小于1%)的Cu-Cr合金属于Cu-Cr - zr - x系列,高Cr(大于10%)合金分别属于Cu-Cr系列。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7297

腐蚀与“海上丝绸之路”

点击数:5873