铝合金是节能减排背景下推广应用的材料。在铝合金中,6xxx系列合金由于其良好的可成形性和高的机械性能被称为最有前途的汽车材料。然而,自然时效(NA)导致成形性显著降低,这种影响对合金的应用造成了较大的挑战。因此,通过添加其他合金元素(如Cu,Zn和Ag)以减少这些不利影响,但是这些合金元素添加到Al-Mg-Si合金中之后,无法实现车身板材所需的烤漆硬化。因此,为了减少自然时效的负面影响合金淬火后通常进行预时效处理。已有研究表明,通过调节自然时效时间和添加Sn能够减少自然时效对后续人工时效(AA)硬化行为的负面影响,但是自然时效时间和Sn的添加对淬火空位的保留以及后续人工时效硬化速率的影响尚不明确。

来自中南大学、重庆大学的研究人员通过在Al-0.4Mg-1.0Si中添加Sn并调节自然时效时间,分析了对合金析出和时效硬化速率的综合影响。发现添加Sn能够抑制团簇形成,进而抑制自然时效,少于5天的自然时效对含Sn合金后续人工时效具有积极影响。相关论文以题为“Effect of the natural aging time on the age-hardening response and precipitation behavior of the Al-0.4Mg-1.0Si-(Sn) alloy”发表在Materials and Design。

论文链接:

https://doi.org/10.1016/j.matdes.2020.109307

本研究共设计三种不同Sn添加量的合金,分别是Al-0.4Mg-1.0Si、Al-0.4Mg-1.0Si-0.04Sn、Al-0.4Mg-1.0Si-0.1Sn。铸锭进行540℃×30h均匀化处理,在460℃下从40mm热轧至7.5mm,进行420℃×2h退火处理,再冷轧至1.2mm厚的板材,进行570℃×30min的固溶处理(水淬),淬火后在室温下放置不同时间(1、3、5、14天),然后进行180℃×20h的人工时效。

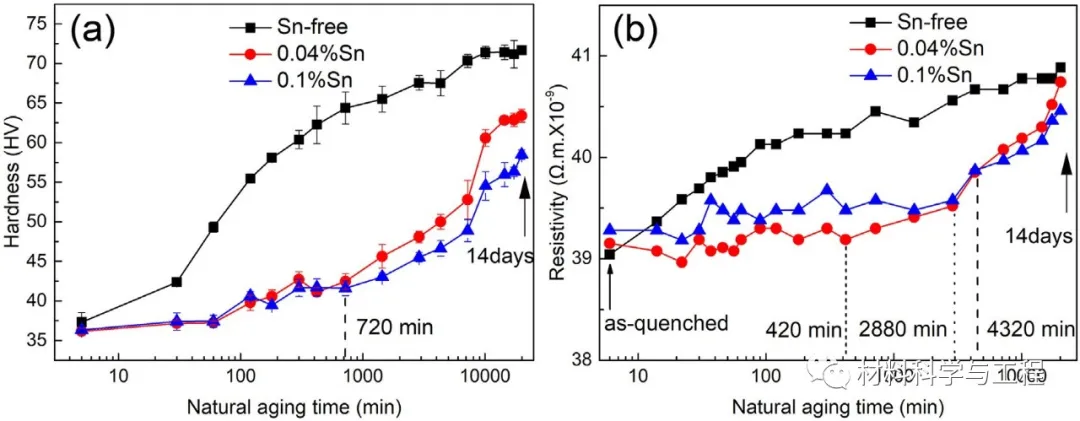

图1 NA期间三种合金的(a)硬度和(b)电阻率的变化

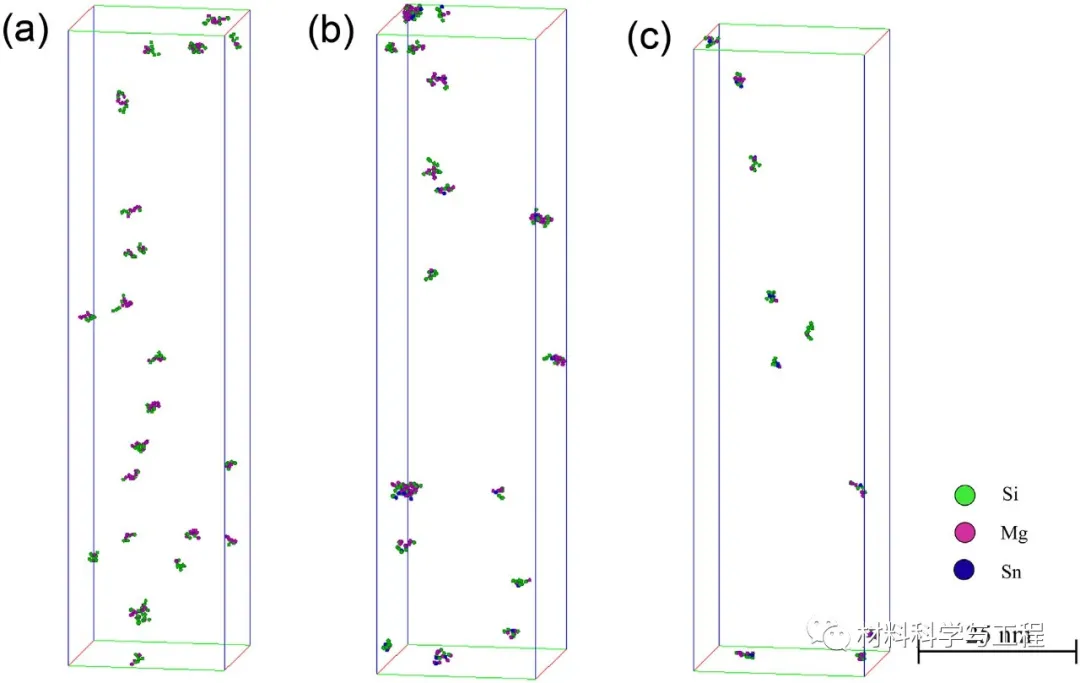

图2 NA 1天后(a)无Sn合金;(b)0.04%Sn的合金;(c)0.1%Sn合金的原子图

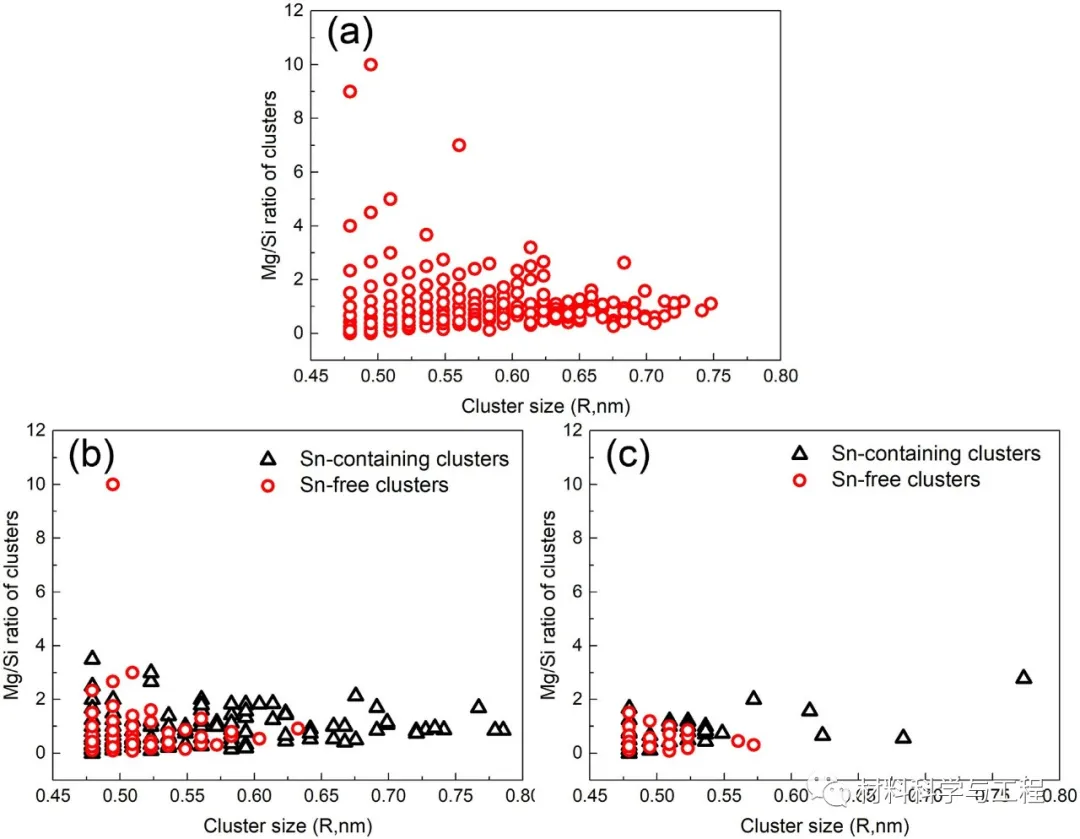

图3 NA处理1天后,Mg/Si比与(a)无Sn合金;(b)0.04%Sn合金;(c)0.1%Sn合金中团簇尺寸的关系图

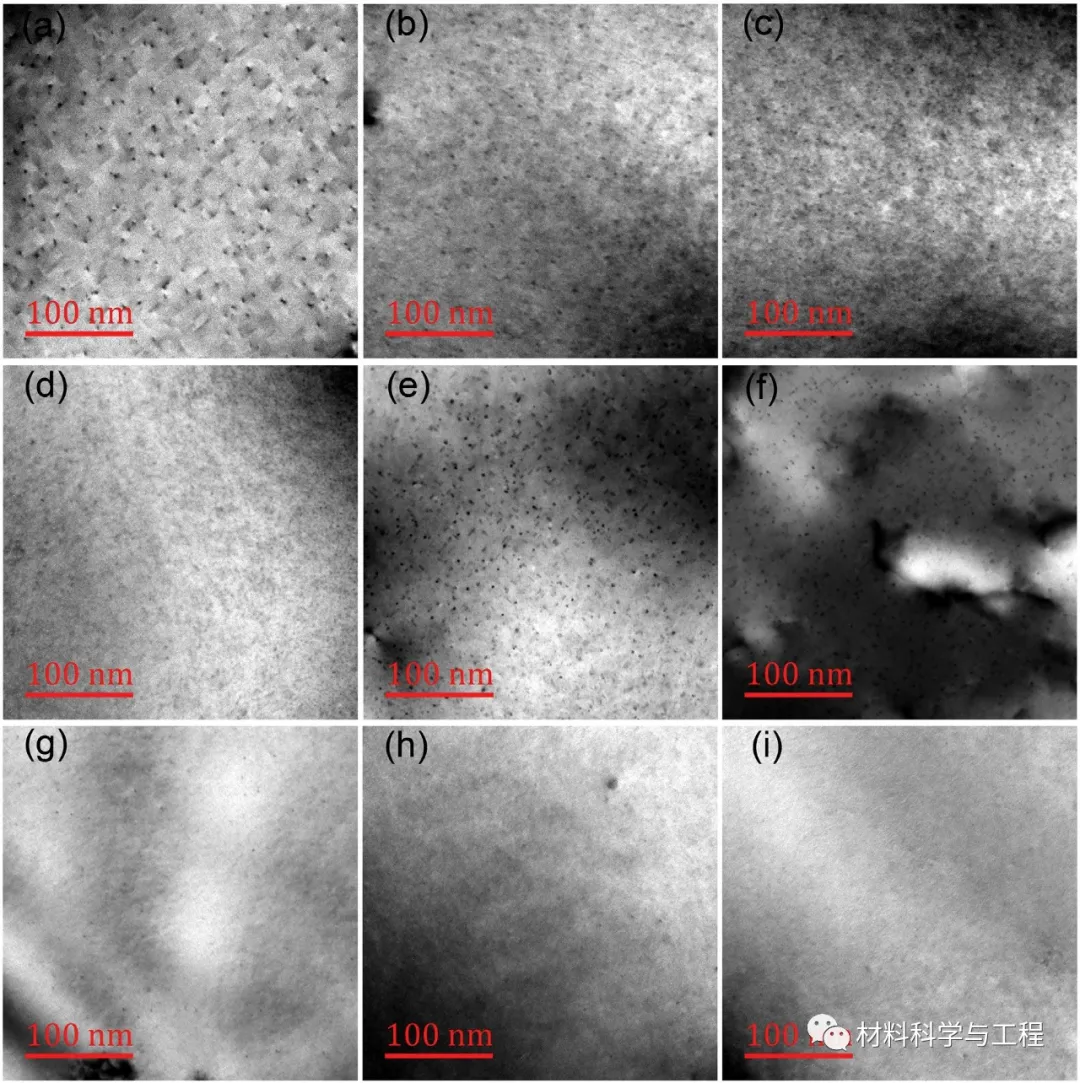

研究发现含Sn的合金中团簇数量密度较低,表明Sn能够抑制团簇形成。Sn原子能够扩散到Mg-Si共簇中形成含Sn团簇,Sn和Mg原子间具有很强的相互作用,更多的Mg原子被吸入含Sn团簇中,所以含Sn团簇的Mg/Si比和大小比无Sn团簇高。Sn的添加还能够保留空位,这对后续AA也很重要。

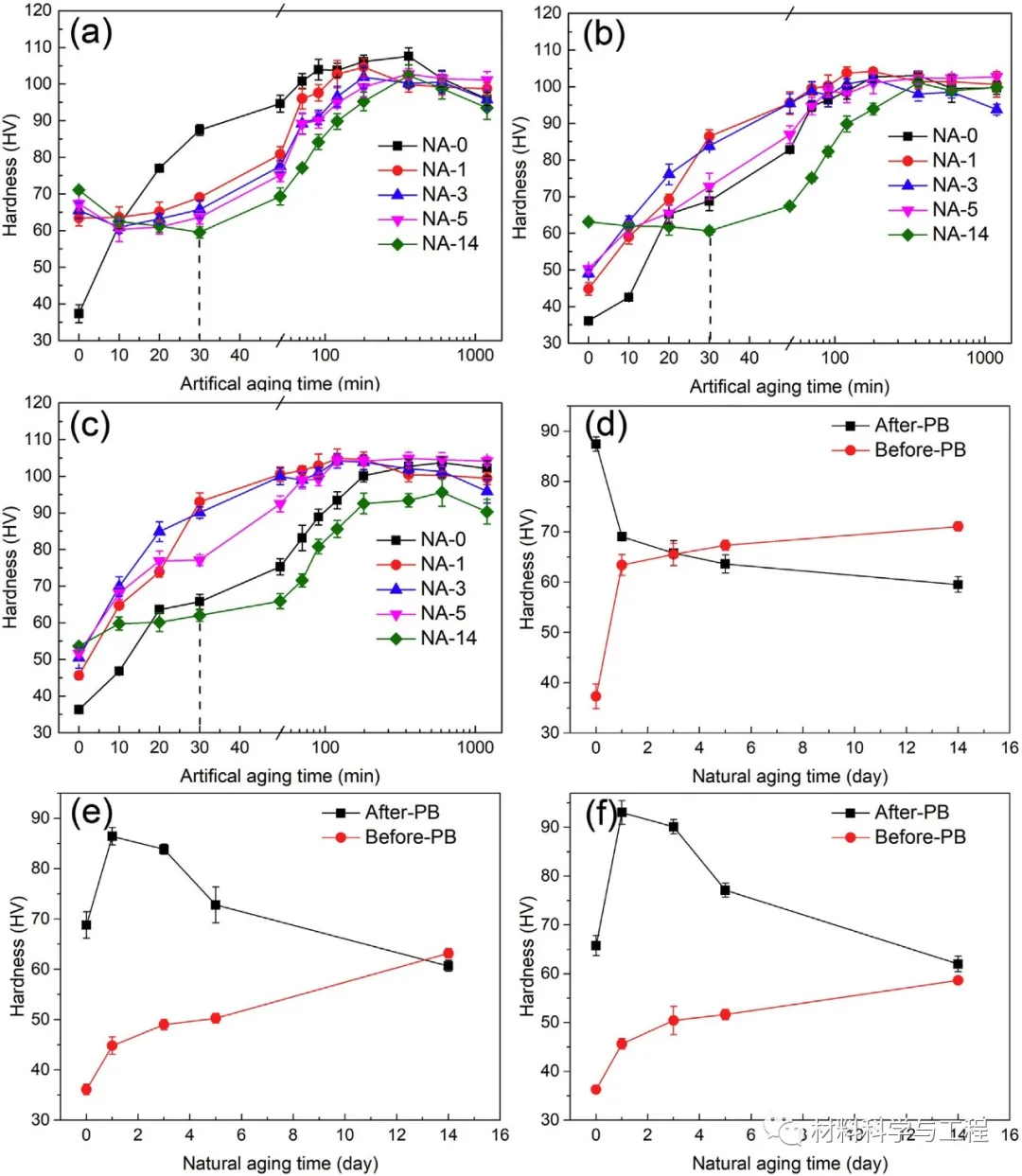

图4 (a)无Sn、(b)0.04%Sn、(c)0.1%Sn合金人工时效时间和硬度的关系;

(d)无Sn、(e)0.04%Sn、(f)0.1%Sn合金烤漆前后自然时效和硬度的关系

图5 明场TEM图像(a)无Sn合金未自然时效;(b)0.04%Sn合金未自然时效;(c)0.1%Sn未自然时效;(d)无Sn合金自然时效1天;(e)0.04%Sn合金自然时效1天;(f)0.1%Sn合金自然时效1天;(g)无Sn合金自然时效14天;(h)0.04%Sn合金自然时效14天;(i)0.1%Sn合金自然时效14天

无Sn合金的AA硬化率随先前的NA时间的增加而迅速降低。然而,随着NA时间的增加,Sn添加合金的AA硬化率开始增加,然后降低即在两种Sn添加合金中观察到NA对AA的作用不到5天,硬化效应随NA时间的增加而降低。但是当NA时间增加到14天时,效果将变为负面。

总的来说,本研究中,探讨了NA时间和添加Sn对Al-0.4Mg-1.0Si合金的时效硬化和析出行为的影响,并提供有关其潜在机理的见解,为轻量化材料的成分设计提供了理论基础,有望提升轻量化材料的性能和市场占有率。(文:破风)

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:7130

腐蚀与“海上丝绸之路”

点击数:5741