编辑推荐:本文首次确定了金属陶瓷双相材料存在一个表面损伤机制转变的临界温度,并通过理论计算阐明了微观相变机理。

金属陶瓷兼具陶瓷相的高硬度和粘结相的高韧性,被作为钻头、刀具材料广泛应用于海底勘探、盾构机、金属加工等关键工程领域。近年来,我国海洋开发、高端制造等重大工程逐步实施,苛刻环境(如高温、磨损、侵蚀等)下的表面损伤与防护成为机械部件与材料在设计、制造和使用过程中的研究重点。金属陶瓷在苛刻环境下服役时,由温升、磨损等引起的热-力耦合损伤是其失效的重要原因,亟需从原子、分子层次和热力学与动力学基础理论上认识多因素耦合表面损伤机制,这同时是开发新一代环境适应型金属陶瓷材料的理论基础。目前,对金属陶瓷在宽温域、变载荷条件下的耐磨性能已有相关研究报道,但对其在热-力耦合苛刻服役条件下的化学成分及微结构演变尚缺乏系统性研究。

近期,中国科学院宁波材料技术与工程研究所海洋新材料与应用技术重点实验室通过关键实验与理论计算相结合的方式系统地研究了金属陶瓷材料在热-力耦合条件下的宏观磨损机制与微观损伤机理,论文以题为“Temperature-induced wear transition in ceramic-metal composites”发表于金属材料领域国际顶刊《Acta Materialia》。论文第一作者为中科院宁波材料所娄明博士,通讯作者为中科院宁波材料所常可可研究员、王立平研究员,合作作者包括南京理工大学陈翔教授、中科院宁波材料所徐凯博士、江西理工大学吕健博士等。

论文链接:https://www.sciencedirect.com/science/article/pii/S1359645420309824

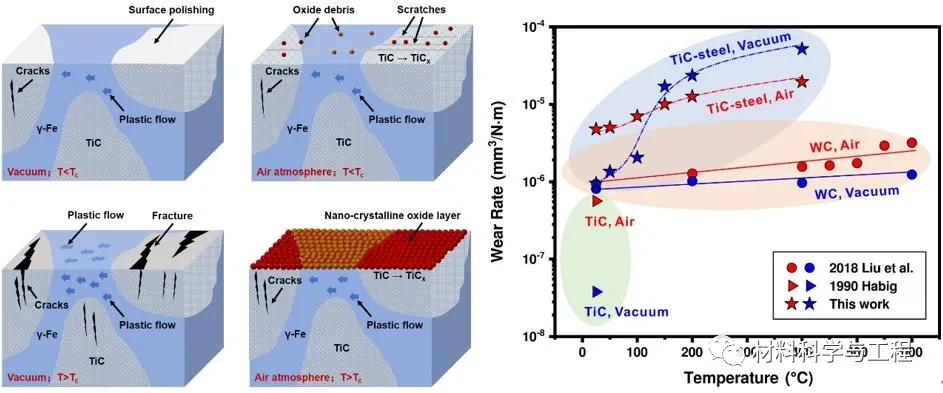

该项研究工作采用粉末冶金真空负压烧结的方法成功制备了包含碳化钛陶瓷相和高锰钢粘结相的新型轻质金属陶瓷双相材料,发现不同于传统陶瓷材料,该金属陶瓷存在一个表面损伤机制转变的临界温度(~125 °C):低于此温度,硬度主导材料的耐磨性能;高于此温度,韧性成为影响材料磨损行为的关键因素。显微光谱分析结合相图计算CALPHAD结果表明,大气条件下碳化物陶瓷相表面发生脱碳反应造成硬度降低,磨损率升高;原位透射电镜分析结合第一性原理计算结果进一步表明,高温条件下陶瓷相表面发生相变生成连续纳米晶氧化膜,材料表面塑性提升,磨损率降低。综上,该研究首次确定了金属陶瓷材料宏观磨损机制的转变温度,并通过理论计算阐明了微观相变机理。

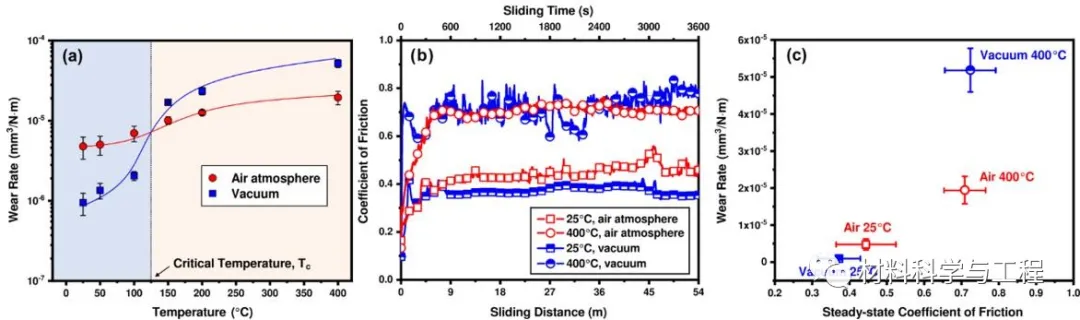

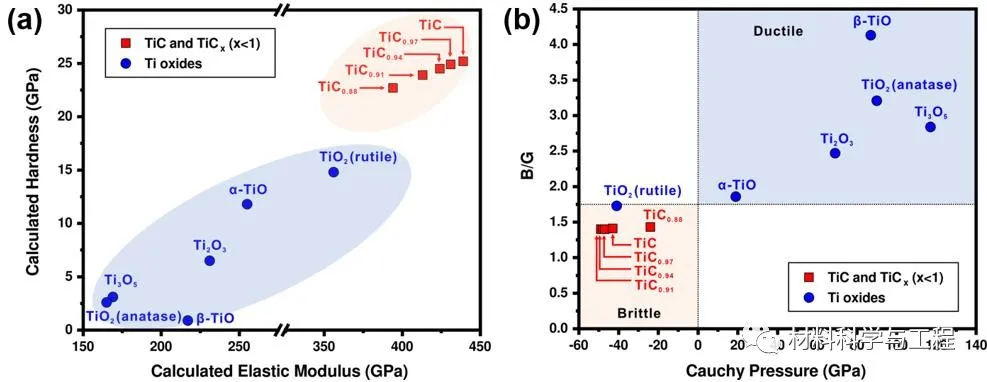

图1 金属陶瓷热-力耦合损伤的实验表征,碳化钛-高锰钢存在~125 °C的损伤机制转变临界温度:(a)材料损伤机制转变的临界温度;(b-c)材料在不同温度、气氛条件下的摩擦磨损性能。

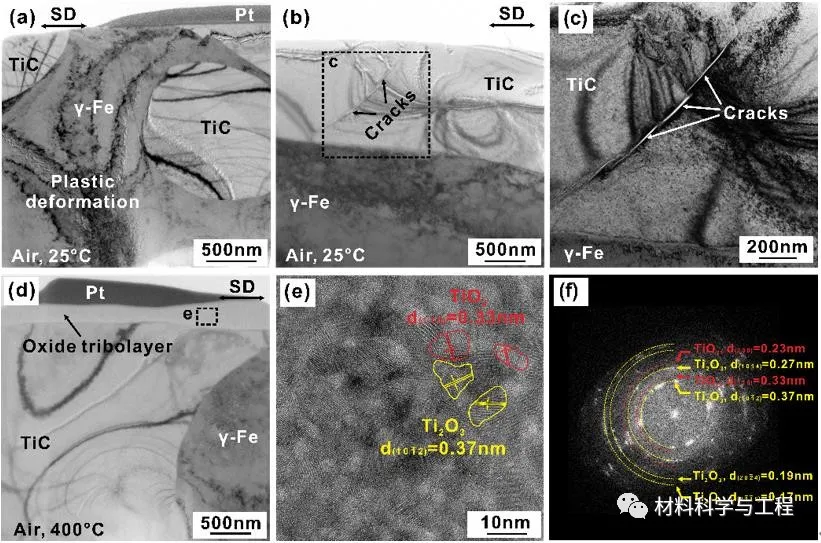

图2 金属陶瓷热-力耦合损伤的TEM表征,碳化钛-高锰钢在临界温度上下呈现出不同的表界面损伤形貌:(a-c)材料在常温大气条件下的磨损截面图;(d)材料在高温大气条件下的磨损截面图;(e-f)材料表面纳米晶氧化膜的高分辨TEM图像和傅里叶变换衍射斑点。

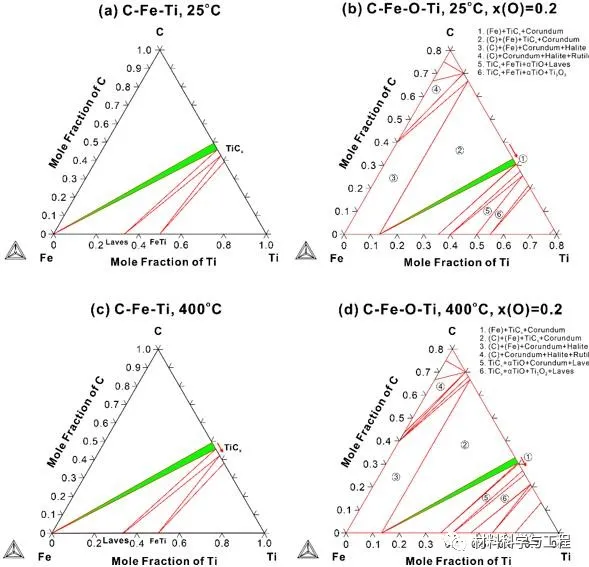

图3 理论计算阐明金属陶瓷的微观损伤机理:(a-d)基于相图热力学计算(CALPHAD)方法预测碳化钛相在不同温度、气氛条件下的脱碳行为。

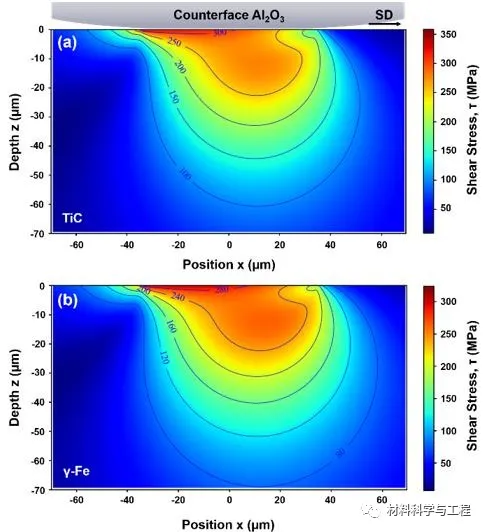

图4 理论计算阐明金属陶瓷的微观损伤机理:(a-b)基于Hamilton模型预测的碳化钛相和高锰钢相中的剪切应力分布。

图5 理论计算阐明金属陶瓷的微观损伤机理:(a-b)基于第一性原理计算预测的碳化钛相脱碳、氧化后的力学性能变化。以上计算结果表明,低于临界温度,碳化钛相表面氧化、脱碳,硬度下降;高于临界温度,碳化钛相表面生成纳米晶氧化膜,韧性增强。

图6 基于关键实验和理论计算提出的金属陶瓷热-力耦合损伤机理。不同于传统陶瓷材料,金属陶瓷的服役性能具有温度敏感性,其损伤机制转变的临界温度由材料表面硬度、韧性及两相协调变形性等因素共同决定。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414