相变诱导塑性(TRIP)通常会增大加工硬化速率,而本文在1500MPa级钢中发现了反常的TRIP现象,虽然高应变速率条件下观察到许多残余奥氏体转变成马氏体,但是加工硬化速率并没有明显增大。主要原因是高应变速率下马氏体中位错密度下降和转变而来的马氏体发生了塑性变形。

第三代先进高强钢中,Q&P钢由于相变诱导塑性(TRIP效应)而具有优异的强度和韧性,在汽车行业主要应用于抗碰撞部件。目前关于动态拉伸实验下应变硬化效应的研究主要集中于强度低于1000MPa的不锈钢和先进高强钢中。而在汽车轻量化大背景下,1500MPa先进高强钢的应用开发已是大势所趋。文献报道的TRIP效应通常在拉伸过程中逐步增大加工硬化速率,而本研究在1500MPa级Q&P钢中发现了反常的TRIP效应。相关论文以题为“Abnormal TRIP effect on the work hardening behavior of a quenching and partitioning steel at high strain rate”发表在金属材料领域顶刊Acta Materialia。

论文链接:https://doi.org/10.1016/j.actamat.2020.02.035

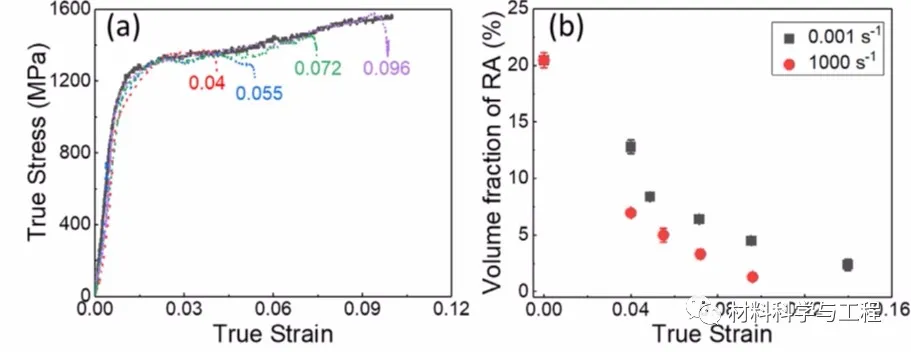

研究人员以1500MPa级别Q&P钢为原材料,主要成分为Fe-0.3C-3Mn-1.5Si(wt.%)。采用霍普金森拉杆研究了高应变速率1000 s-1条件下QP1500钢的微观组织演变。采用XRD测量马氏体和残余奥氏体中位错密度的变化,结合EBSD分析应变诱导相变过程中的相变和变形行为,分析了残余奥氏体量的变化与应力应变和位错密度的关系。结果表明,在应变速率为1000s-1时,虽然观察到许多残余奥氏体转变成马氏体,但是加工硬化速率并没有明显增大。

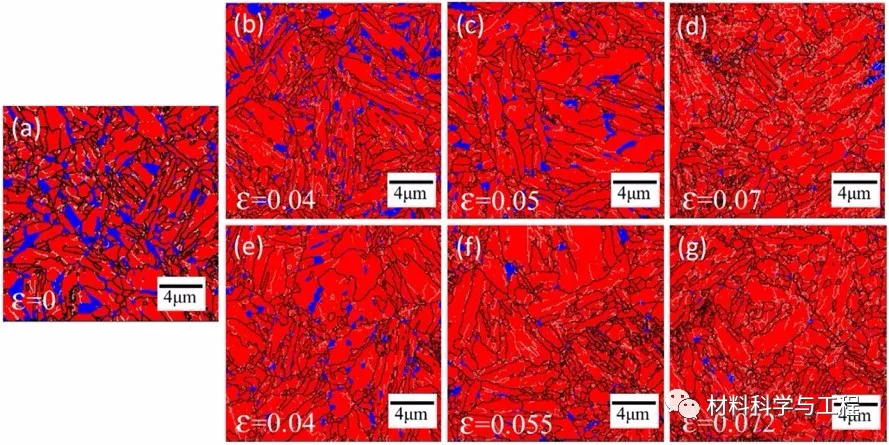

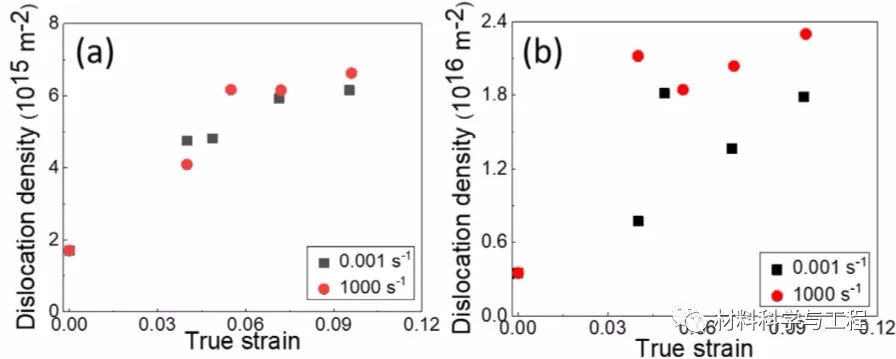

通过组织性能的深入分析,发现马氏体与残余奥氏体错密度的变化主要依赖于应变速率。应变小于0.04,应变速率为1000s-1的马氏体位错密度小于应变速率为0.001s-1的,这不同于传统单相钢中位错密度随着应变速率增大而增大的规律,这就导致了高应变速率条件下加工硬化行为的减弱。此外,细小的奥氏体晶粒在塑性变形中也起着重要作用,最终变形的进行,基体马氏体和奥氏体相之间的强度差异逐渐减小,当残余奥氏体消耗殆尽时,转变而成的马氏体在1000s-1条件下会发生塑性变形,这样没有了复合变形行为(转变而来的硬相马氏体发生弹性变形,软相基体马氏体发生塑性变形),相应的加工硬化行为也会减小。

图1(a) 1000 s-1.分段式拉伸实验的真应力应变曲线(b) 0.001s-1 和 1000 s -1 条件下残余奥氏体的体积含量变化

图2 EBSD相分布图(红色-马氏体,蓝色-残余奥氏体)(a)原始相分布(b)-(d) 应变速率0.001s-1不同应变量下的残余奥氏体量变化(e) -(g) 应变速率1000s-1不同应变量下的残余奥氏体量变化

图3马氏体和残余奥氏体中应变速率0.001s-1 和 1000 s -1位错密度的变化

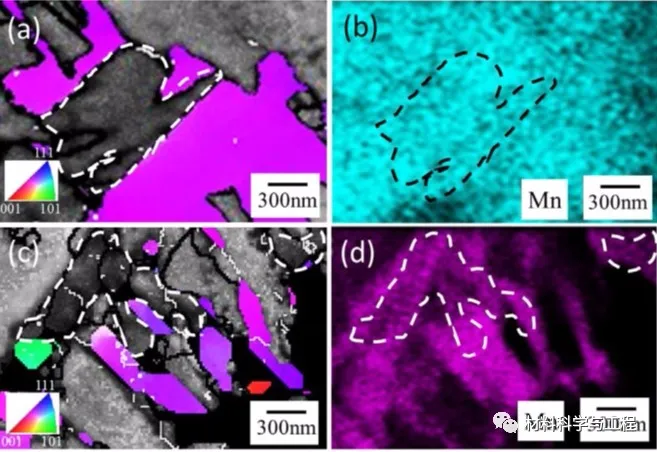

图4 0.04应变量下残余奥氏体BC、IPF图和Mn元素分布图;(a)-(b)应变速率0.001s-1 和 (c)-(d)1000 s -1;虚线画出部分为应变诱发马氏体

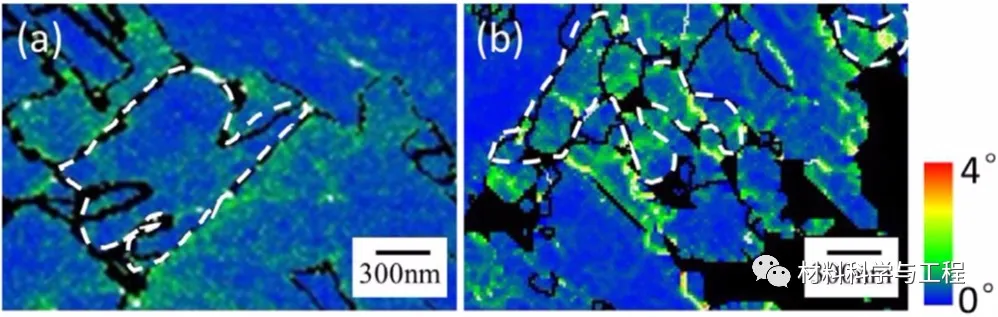

图5 0.04变形量下应变诱发马氏体的KAM图(a)应变速率0.001s-1和(b)1000s-1

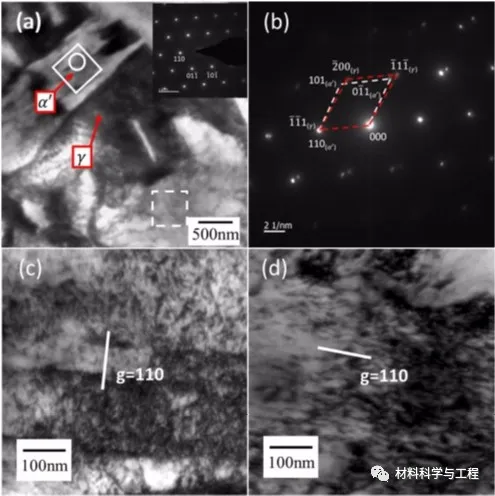

图6 (a)TEM观察马氏体、残余奥氏体形貌(b)马氏体与残余奥氏体的K-S关系(c)应变诱发马氏体位错M图(d)原基体马氏体位错TEM图

总的来说,1500MPa级Q&P钢在高应变速率下出现了反常TRIP效应,主要是高应变速率下马氏体中位错密度下降和转变而来的马氏体发生了塑性变形导致的。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414